- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

物理蒸着コーティングの原理と技術 (1/2) - VeTek Semiconductor

2024-09-24

物理的プロセス真空コーティング

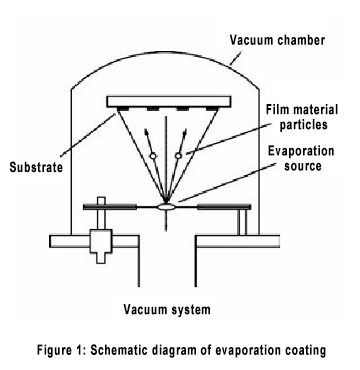

真空成膜は基本的に「膜材料の蒸発」「真空搬送」「薄膜成長」の3つの工程に分かれます。真空成膜では、膜材料が固体の場合、固体の膜材料を気化または昇華させて気体にし、気化した膜材料粒子を真空中で輸送する必要がある。輸送プロセス中に、粒子は衝突を経験せずに基板に直接到達する場合もあれば、空間内で衝突し、散乱後に基板表面に到達する場合もあります。最後に、粒子は基板上で凝縮し、薄膜に成長します。したがって、コーティングプロセスには、フィルム材料の蒸発または昇華、真空中でのガス原子の輸送、固体表面でのガス原子の吸着、拡散、核生成および脱着が含まれます。

真空コーティングの分類

フィルム材料が固体から気体に変化するさまざまな方法と、真空中でのフィルム材料原子のさまざまな輸送プロセスに応じて、真空コーティングは基本的に真空蒸着、真空スパッタリング、真空イオンプレーティング、そして真空化学気相成長法。最初の 3 つのメソッドは次のように呼ばれます。物理蒸着 (PVD)、後者は次のように呼ばれます化学蒸着 (CVD).

真空蒸着コーティング

真空蒸着コーティングは、最も古い真空コーティング技術の 1 つです。 1887 年に R. Nahrwold が真空中で白金を昇華させて白金膜を作製することを報告し、これが蒸着コーティングの起源と考えられています。現在、蒸着塗装は初期の抵抗蒸着から電子ビーム蒸着、誘導加熱蒸着、パルスレーザー蒸着など様々な技術に発展してきました。

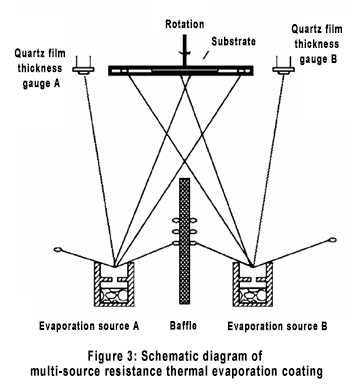

抵抗加熱真空蒸着コーティング

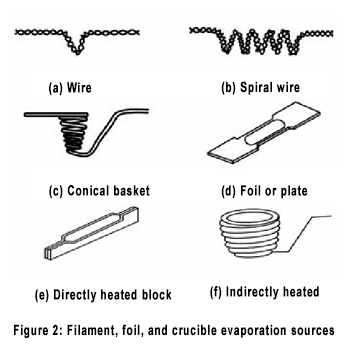

抵抗蒸発源は、電気エネルギーを使用してフィルム材料を直接または間接的に加熱する装置です。抵抗蒸発源は通常、タングステン、モリブデン、タンタル、高純度グラファイト、酸化アルミニウムセラミックス、窒化ホウ素セラミックス、その他の材料など、高融点、低蒸気圧、良好な化学的および機械的安定性を備えた金属、酸化物または窒化物でできています。 。抵抗蒸発源の形状には、主にフィラメント蒸発源、箔蒸発源、るつぼなどがあります。

使用時はフィラメント源、フォイル源ともに蒸発源の両端を端子柱にナットで固定するだけです。通常、るつぼはスパイラル ワイヤ内に配置され、スパイラル ワイヤに電力が供給されてるつぼが加熱され、るつぼが熱をフィルム材料に伝達します。

VeTek Semiconductor は中国の専門メーカーです。炭化タンタルコーティング, 炭化ケイ素コーティング, 特殊グラファイト, 炭化ケイ素セラミックスそしてその他の半導体セラミックス。VeTek Semiconductor は、半導体業界向けのさまざまなコーティング製品向けの高度なソリューションを提供することに尽力しています。

ご質問がある場合、または詳細が必要な場合は、お気軽にお問い合わせください。

モブ/WhatsAPP: +86-180 6922 0752

電子メール: anny@veteksemi.com