- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

ウエハ

ウエハ

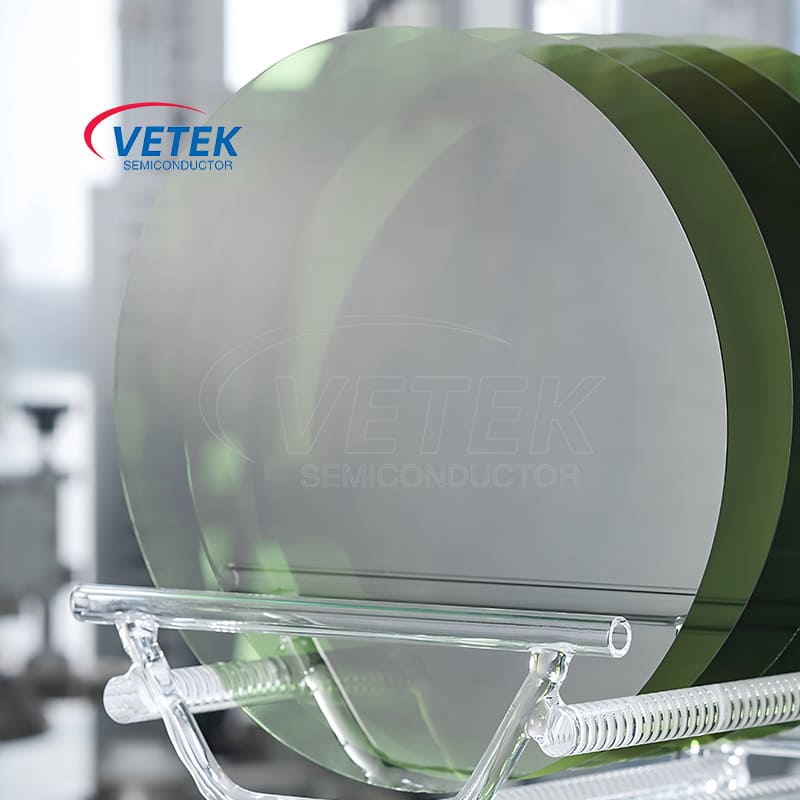

ウエハ基板半導体単結晶材料で作られたウエハです。基板は、ウェーハ製造プロセスに直接入って半導体デバイスを製造することも、エピタキシャルプロセスによって処理してエピタキシャルウェーハを製造することもできる。

ウェハ基板は、半導体デバイスの基本的な支持構造として、デバイスの性能と安定性に直接影響します。半導体デバイス製造の「基礎」として、基板上で薄膜成長やリソグラフィーなどの一連の製造プロセスを行う必要があります。

基板の種類の概要:

●単結晶シリコンウェーハ: 現在最も一般的な基板材料であり、集積回路 (IC)、マイクロプロセッサ、メモリ、MEMS デバイス、パワーデバイスなどの製造に広く使用されています。

●SOI基板: 高周波アナログおよびデジタル回路、RF デバイス、電源管理チップなどの高性能、低電力集積回路に使用されます。

●化合物半導体基板:ガリウムヒ素基板(GaAs):マイクロ波、ミリ波通信デバイスなど 窒化ガリウム基板(GaN):RFパワーアンプ、HEMTなどに使用炭化ケイ素基板(SiC): 電気自動車、電力変換器、その他のパワーデバイスに使用されます。リン化インジウム基板 (InP): レーザー、光検出器などに使用されます。

●サファイア基板:LED製造、RFIC(高周波集積回路)などに使用されます。

Vetek Semiconductor は、中国の SiC 基板および SOI 基板の専門サプライヤーです。私たちの4H半絶縁型SiC基板そして4H半絶縁型SiC基板半導体製造装置の主要部品に広く使用されています。

Vetek Semiconductor は、半導体業界向けに、高度でカスタマイズ可能なウェーハ基板製品とさまざまな仕様の技術ソリューションを提供することに尽力しています。 中国のサプライヤーになることを心から楽しみにしています.

ALD

ALD

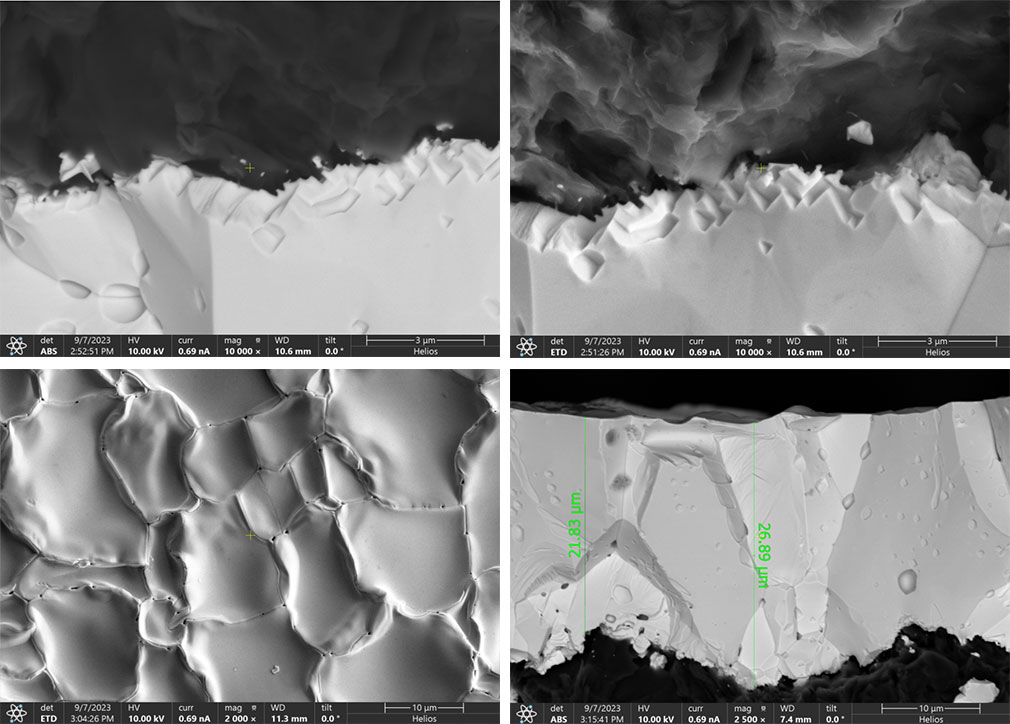

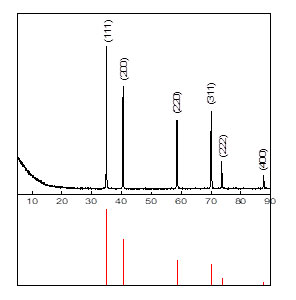

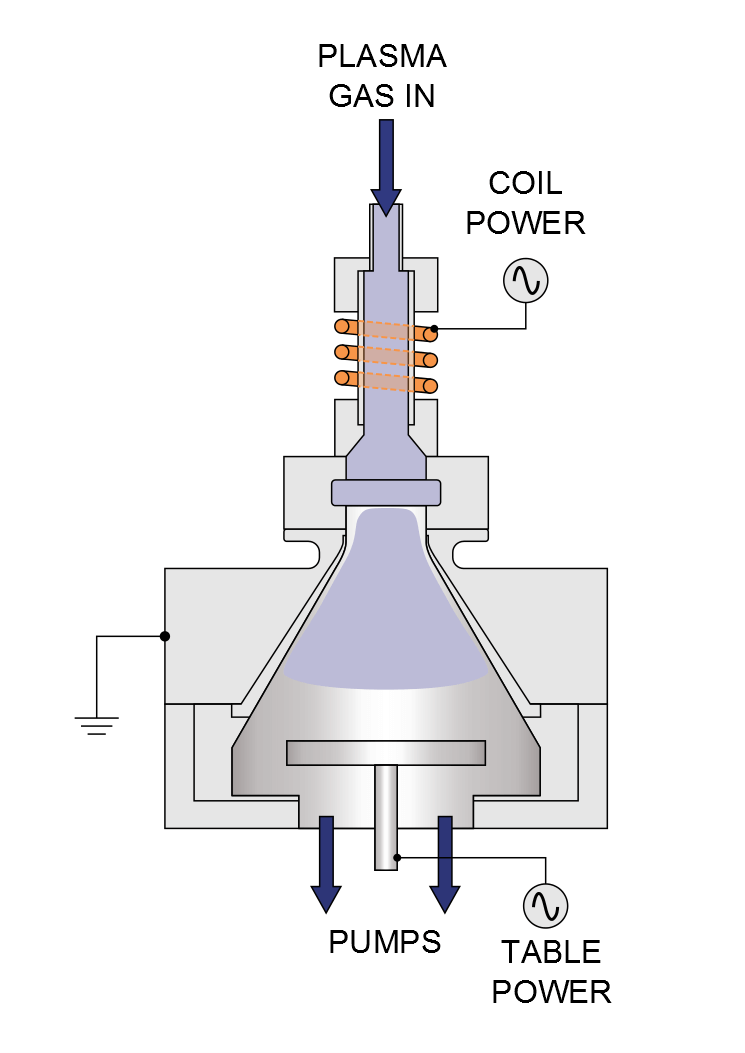

Thin film preparation processes can be divided into two categories according to their film forming methods: physical vapor deposition (PVD) and chemical vapor deposition (CVD), of which CVD process equipment accounts for a higher proportion. Atomic layer deposition (ALD) is one of the chemical vapor deposition (CVD).

Atomic layer deposition technology (Atomic Layer Deposition, referred to as ALD) is a vacuum coating process that forms a thin film on the surface of a substrate layer by layer in the form of a single atomic layer. ALD technology is currently being widely adopted by the semiconductor industry.

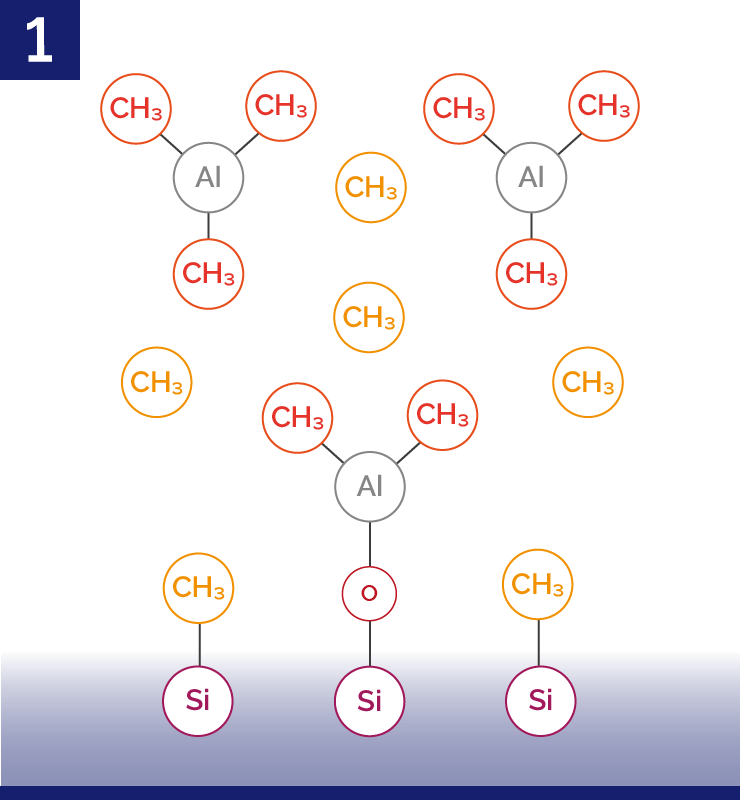

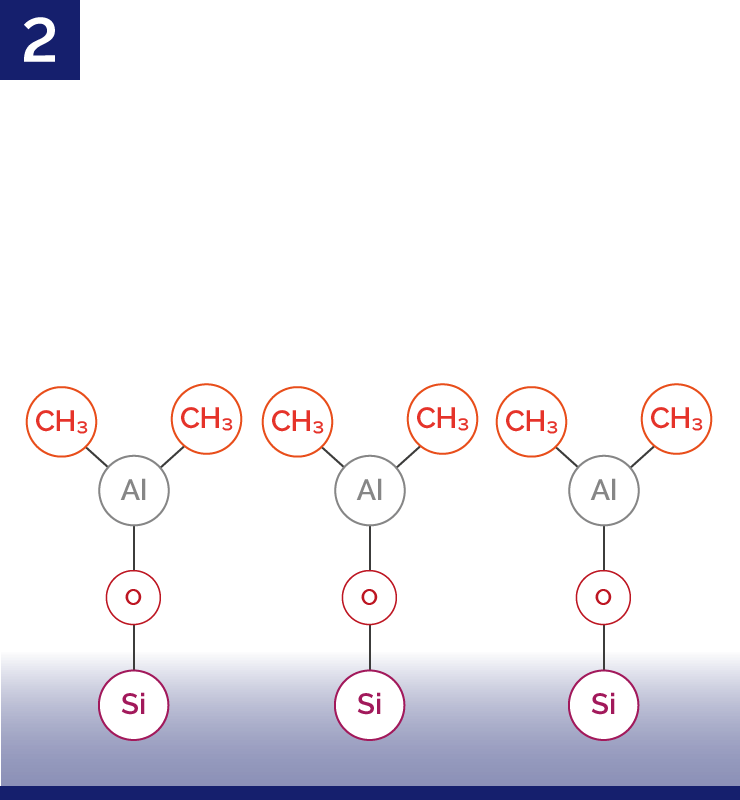

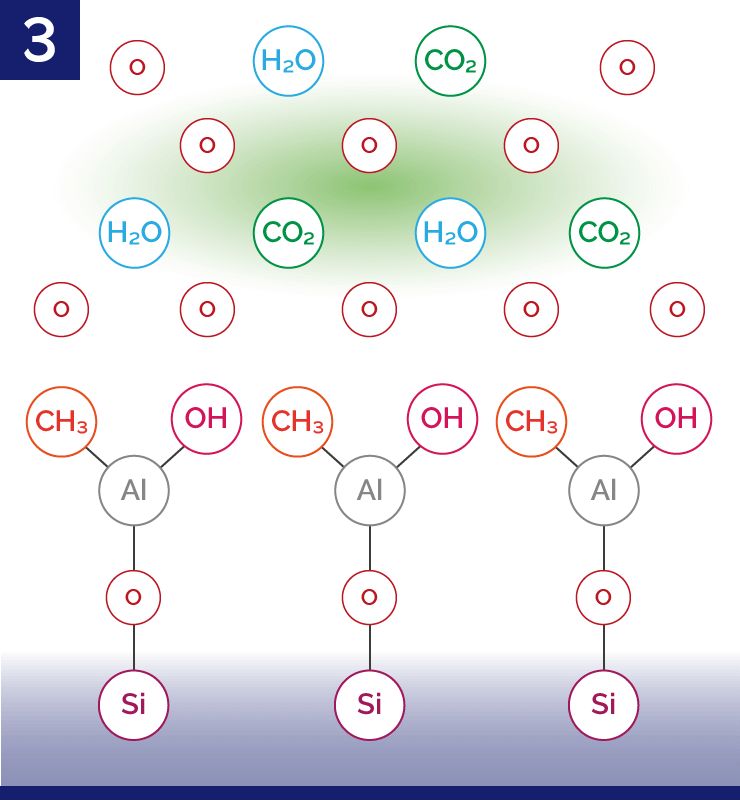

Atomic layer deposition process:

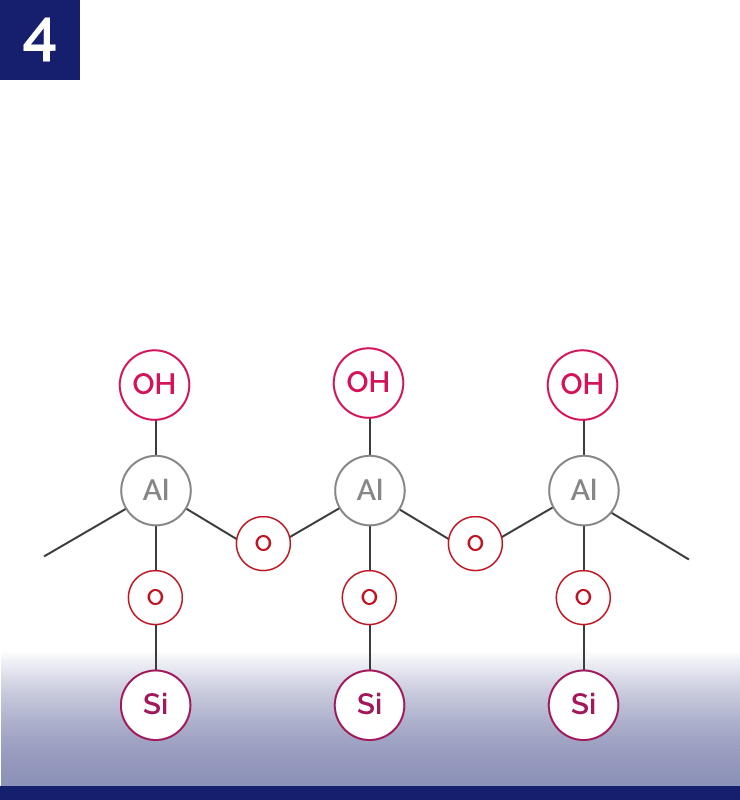

Atomic layer deposition usually includes a cycle of 4 steps, which is repeated as many times as needed to achieve the required deposition thickness. The following is an example of ALD of Al₂O₃, using precursor substances such as Al(CH₃) (TMA) and O₂.

Step 1) Add TMA precursor vapor to the substrate, TMA will adsorb on the substrate surface and react with it. By selecting appropriate precursor substances and parameters, the reaction will be self-limiting.

Step 2) Remove all residual precursors and reaction products.

Step 3) Low-damage remote plasma irradiation of the surface with reactive oxygen radicals oxidizes the surface and removes surface ligands, a reaction that is also self-limiting due to the limited number of surface ligands.

Step 4) Reaction products are removed from the chamber.

Only step 3 differs between thermal and plasma processes, with H₂O being used in thermal processes and O₂ plasma being used in plasma processes. Since the ALD process deposits (sub)-inch-thick films per cycle, the deposition process can be controlled at the atomic scale.

Highlights of Atomic Layer Deposition (ALD):

1) Grow high-quality thin films with extreme thickness accuracy, and only grow a single atomic layer at a time

2) Wafer thickness can reach 200 mm, with typical uniformity <±2%

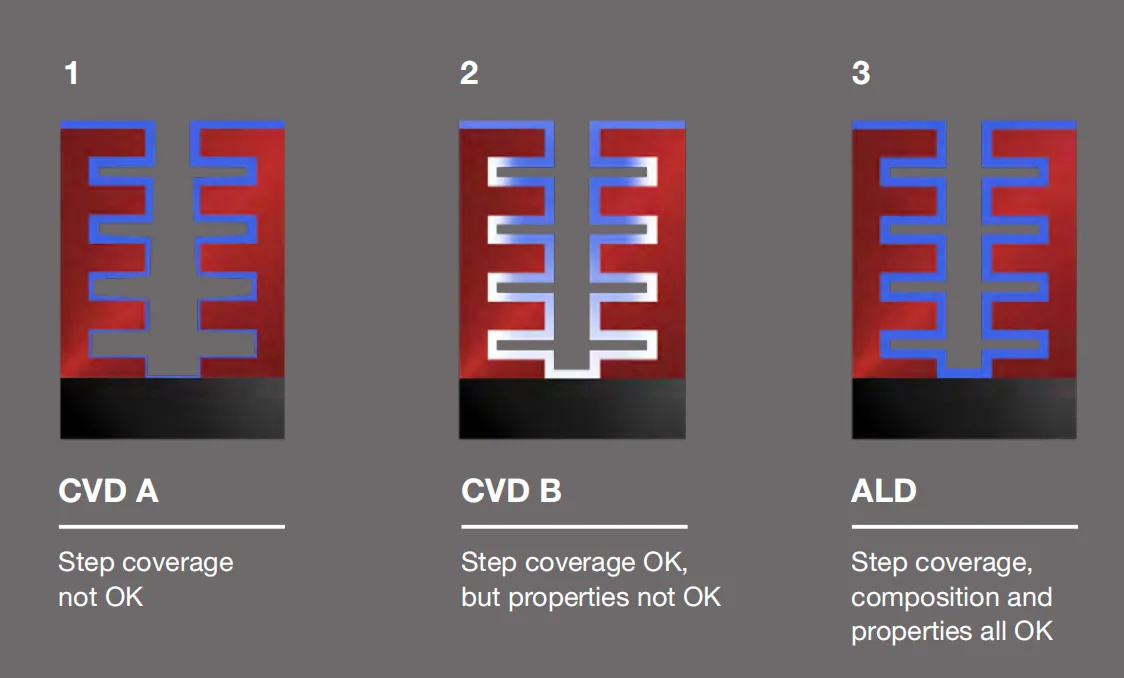

3) Excellent step coverage even in high aspect ratio structures

4) Highly fitted coverage

5) Low pinhole and particle levels

6) Low damage and low temperature process

7) Reduce nucleation delay

8) Applicable to a variety of materials and processes

Compared with traditional chemical vapor deposition (CVD) and physical vapor deposition (PVD), the advantages of ALD are excellent three-dimensional conformality, large-area film uniformity, and precise thickness control, etc. It is suitable for growing ultra-thin films on complex surface shapes and high aspect ratio structures. Therefore, it is widely applicable to substrates of different shapes and does not require control of reactant flow uniformity.

Comparison of the advantages and disadvantages of PVD technology, CVD technology and ALD technology:

|

PVD technology |

CVD technology |

ALD technology |

|

Faster deposition rate |

Average deposition rate |

Slower deposition rate |

|

Thicker film thickness, poor control of nano-level film thickness precision |

Medium film thickness (depends on the number of reaction cycles) |

Atomic-level film thickness |

|

The coating has a single directionality |

The coating has a single directionality |

Good uniformity of large-area film thickness |

|

Poor thickness uniformity |

Average step coverage |

Best step coverage |

|

Poor step coverage |

\ |

Dense film without pinholes |

Advantages of ALD technology compared to CVD technology (Source: ASM)

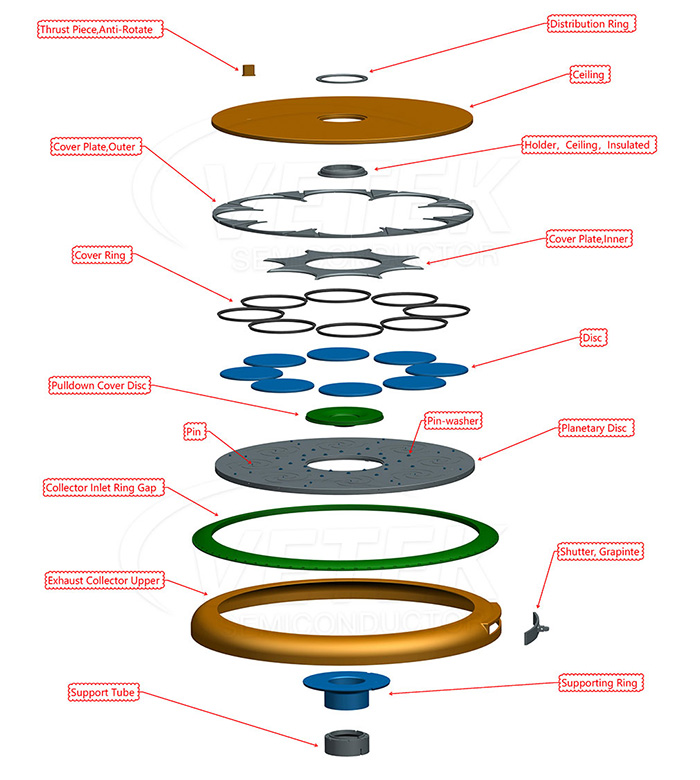

Vetek Semiconductor is a professional ALD Susceptor products supplier in China. Our ALD Susceptor, SiC coating ALD susceptor and ALD Planetary Susceptor are widely used in key components of semiconductor manufacturing equipment. Vetek Semiconductor is committed to providing advanced and customizable ALD Susceptor products and technical solutions of various specifications for the semiconductor industry. We sincerely look forward to becoming your supplier in China.

おすすめ商品

私たちに関しては

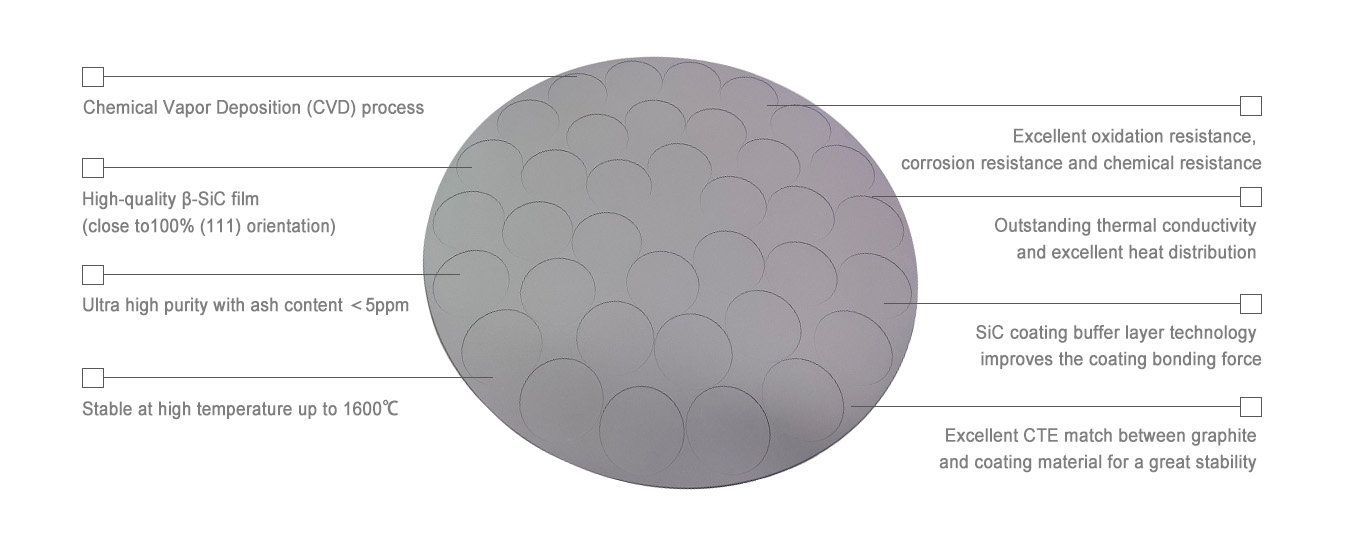

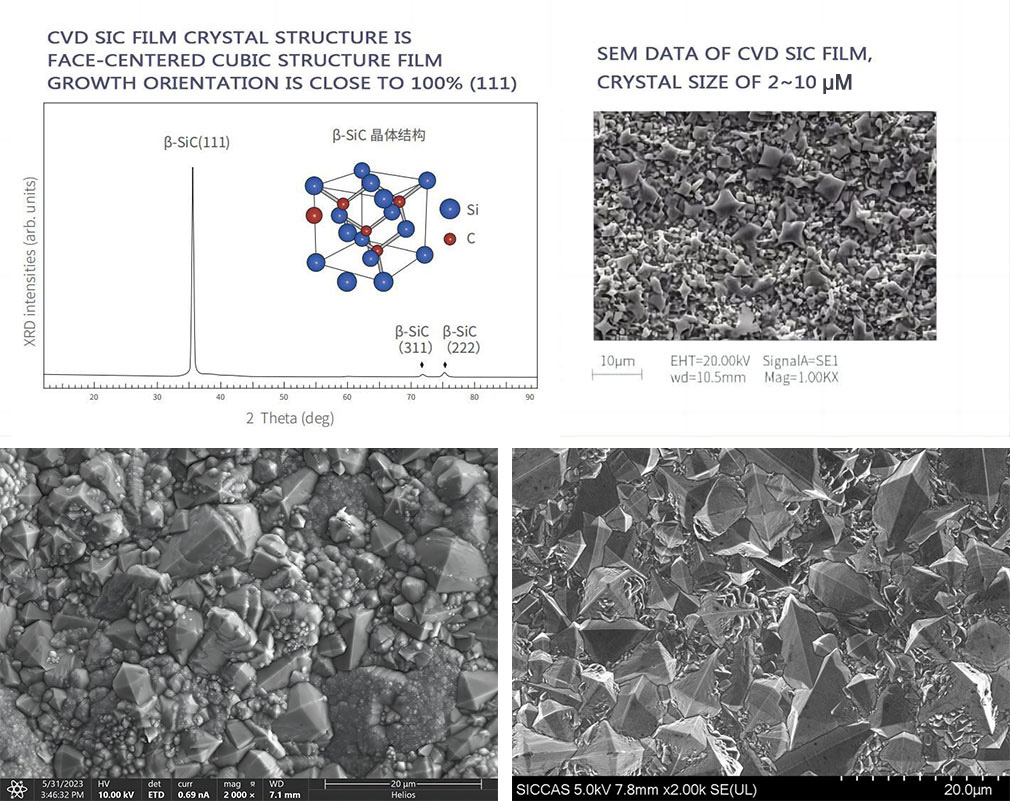

当社の主な製品には以下が含まれます:CVD 炭化ケイ素 (SiC) コーティング, 炭化タンタル (TaC) コーティング, バルクSiC、SiC粉末、高純度SiC材料。主な製品はSiCコーティングされたグラファイトサセプター、予熱リング、TaCコーティングされた分流リング、ハーフムーン部品などで、純度は5ppm以下であり、顧客の要求を満たすことができます。

新製品

ニュース

半導体プロセス: 化学蒸着 (CVD)

半導体製造における化学気相成長 (CVD) は、チャンバー内で SiO2、SiN などの薄膜材料を堆積するために使用され、一般的に使用されるタイプには PECVD や LPCVD があります。温度、圧力、反応ガスの種類を調整することで、CVD は高純度、均一性、良好な膜被覆率を実現し、さまざまなプロセス要件に対応します。

炭化ケイ素セラミックスの焼結クラックの問題を解決するにはどうすればよいですか? - VeTek半導体

この記事では主に炭化ケイ素セラミックスの幅広い応用の可能性について説明します。また、炭化ケイ素セラミックスの焼結亀裂の原因の分析とそれに対応する解決策にも重点を置いています。

ステップ制御エピタキシャル成長とは何ですか?

エッチング工程の問題点

半導体製造におけるエッチング技術は、ローディング効果、マイクログルーブ効果、帯電効果など、製品の品質に影響を与える問題に直面することがよくあります。改善ソリューションには、プラズマ密度の最適化、反応ガス組成の調整、真空システム効率の改善、合理的なリソグラフィー レイアウトの設計、適切なエッチング マスク材料とプロセス条件の選択が含まれます。

ホットプレスSiCセラミックスとは何ですか?

ホットプレス焼結は、高性能 SiC セラミックスを製造するための主な方法です。ホットプレス焼結のプロセスは、高純度のSiC粉末を選択し、高温高圧下でプレス成形し、焼結するというものです。この方法で製造されたSiCセラミックスは、高純度、高密度という利点があり、研削盤やウェーハ加工用の熱処理装置などに広く使用されています。

炭化ケイ素結晶成長における炭素ベースの熱場材料の応用

炭化ケイ素 (SiC) の主要な成長方法には PVT、TSSG、HTCVD があり、それぞれに特有の利点と課題があります。断熱システム、るつぼ、TaC コーティング、多孔質グラファイトなどのカーボンベースの熱場材料は、SiC の精密な製造と用途に不可欠な安定性、熱伝導率、純度を提供することで結晶成長を促進します。