- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

炭化ケイ素セラミックスの焼結クラックの問題を解決するにはどうすればよいですか? - VeTek半導体

2024-10-29

現代の工業製造の分野では、高性能セラミック材料は、その優れた耐摩耗性、高温耐性、および化学的安定性により、主要な産業用途で徐々に好まれる材料となってきています。高純度炭化ケイ素 (SiC) セラミックは、高強度、高硬度、良好な熱伝導率などの独特の物理的および化学的特性により、多くの産業分野で理想的な選択肢となっています。しかし、炭化ケイ素セラミックスの製造工程においては、常に焼結クラックの問題が性能向上の妨げとなっていました。この記事では、高性能かつ高純度の炭化ケイ素セラミックにおける焼結亀裂の性能上の問題を深く調査し、解決策を提案します。

![]()

Ⅰ。高性能炭化ケイ素セラミックスの応用背景

炭化ケイ素セラミックスは、航空宇宙、自動車産業、エネルギー機器などの分野で幅広い応用が期待されています。航空宇宙分野では、炭化ケイ素セラミックは、極度の高温や酸化環境に耐えられるタービンブレードや燃焼室の製造に使用されています。自動車産業では、炭化ケイ素セラミックをターボチャージャーのローターの製造に使用して、高速性と耐久性を実現できます。エネルギー機器では、炭化ケイ素セラミックスは、機器の稼働効率と安全性を向上させるために、原子炉や化石燃料発電所の主要コンポーネントに広く使用されています。

Ⅱ。炭化ケイ素セラミックスの焼結割れの原因

炭化ケイ素セラミックスは、焼結プロセス中に亀裂が発生しやすいです。主な理由には次のような側面が含まれます。

粉体特性: 炭化ケイ素粉末の粒径、比表面積、純度は焼結プロセスに直接影響します。高純度で微粒子の炭化ケイ素粉末は、焼結プロセス中に均一な微細構造を生成しやすく、クラックの発生を低減します。

成形圧力: 成形圧力は、炭化ケイ素ブランクの密度と均一性に大きな影響を与えます。成形圧力が高すぎたり低すぎたりすると、ブランク内部に応力が集中し、クラックが発生する危険性が高まります。

焼結温度と焼結時間:炭化ケイ素セラミックスの焼結温度は通常2000℃~2400℃であり、絶縁時間も長いです。焼結温度や焼結時間の管理を無理に行うと、異常粒成長や不均一な応力が発生し、クラックの原因となります。

加熱速度と冷却速度:急激な加熱と冷却によりブランク内部に熱応力が発生し、クラックの発生につながります。加熱速度と冷却速度を合理的に制御することが、亀裂を防ぐ鍵となります。

Ⅲ。炭化ケイ素セラミックスの焼結亀裂性能を改善する方法

炭化ケイ素セラミックスの焼結クラックの問題を解決するには、次の方法を採用できます。

粉末の前処理:スプレードライやボールミルなどのプロセスを通じて炭化ケイ素粉末の粒度分布と比表面積を最適化し、粉末の焼結活性を向上させます。

成形プロセスの最適化:静水圧プレスやスリップ成形などの高度な成形技術を使用して、ブランクの均一性と密度を向上させ、内部応力集中を軽減します。

焼結プロセス制御: 焼結曲線を最適化し、適切な焼結温度と保持時間を選択し、粒子成長と応力分布を制御します。同時に分割焼結や熱間静水圧プレス(HIP)などのプロセスを採用し、クラックの発生をさらに低減します。

添加剤の添加: 適切な量の希土類元素または酸化イットリウム、酸化アルミニウムなどの酸化物添加剤を添加すると、焼結緻密化を促進し、材料の耐クラック性を向上させることができます。

Ⅳ.について ヴェテック・セミコンダクター炭化ケイ素セラミックス

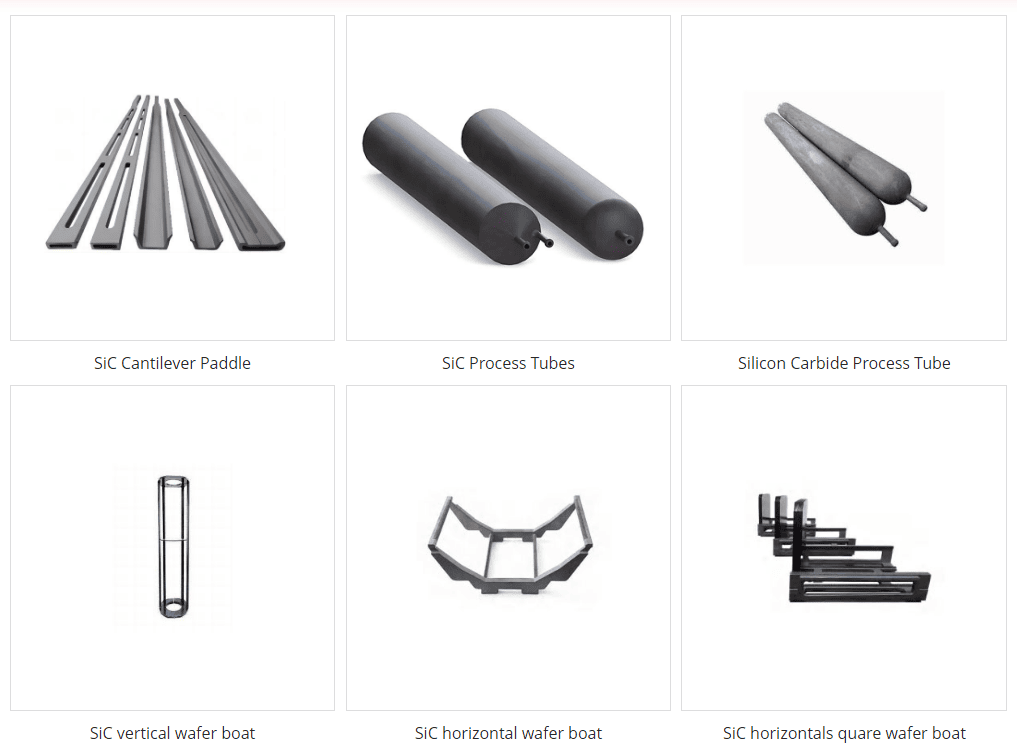

ヴェテック・セミコンダクターは、中国における炭化ケイ素セラミック製品の大手メーカーおよびサプライヤーです。半導体グレードの炭化ケイ素セラミック材料の組み合わせ、コンポーネントの製造能力、アプリケーション エンジニアリング サービスの広範なポートフォリオにより、当社はお客様の重大な課題の克服を支援します。 当社の主な炭化ケイ素セラミックス製品には以下のものがあります。SiCプロセスチューブ, 横型炉用炭化ケイ素ウェーハボート, 炭化ケイ素カンチレバーパドル, SiC コーティングされた炭化ケイ素ウェハーボートそして高純度炭化ケイ素ウェーハキャリア.

ヴェテック・セミコンダクターの超高純度炭化ケイ素セラミックは、半導体製造および処理のサイクル全体を通じて頻繁に使用されます。VeTek Semiconductor は、半導体処理分野における革新的なパートナーです。