- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

SiCコートグラファイトサセプタとは何ですか?

2024-12-27

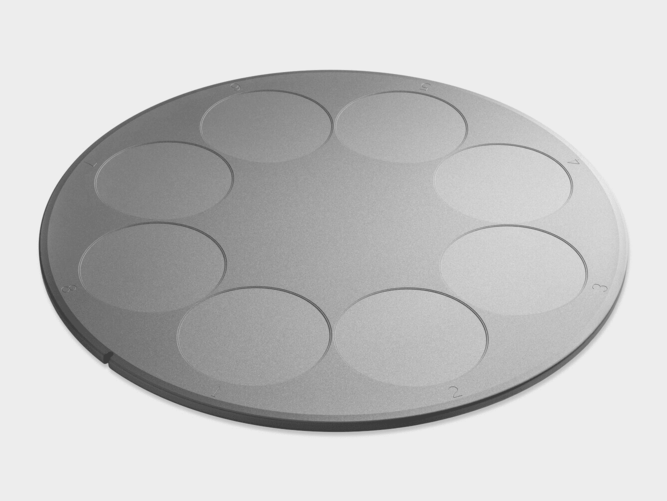

図 1.SiC コーティングされたグラファイトサセプタ

1。エピタキシャル層とその装置

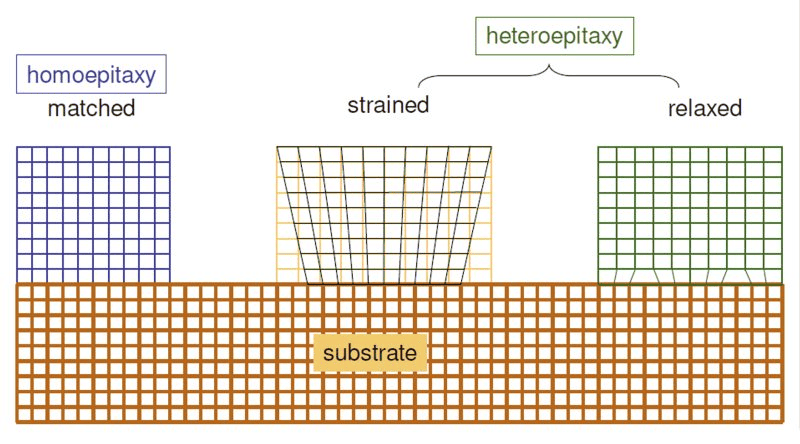

ウェーハの製造プロセスでは、デバイスの製造を容易にするために、一部のウェーハ基板上にエピタキシャル層をさらに構築する必要があります。エピタキシーとは、切断、研削、研磨などの丁寧な加工を施した単結晶基板上に、新たな単結晶を成長させるプロセスのことを指します。新しい単結晶は、基板と同じ材料であっても、異なる材料(ホモエピタキシャルまたはヘテロエピタキシャル)であってもよい。この新たな単結晶層は基板の結晶相に沿って成長するため、エピタキシャル層と呼ばれ、デバイスの製造はエピタキシャル層上で行われる。

たとえば、GaAsエピタキシャルLED発光デバイス用のシリコン基板上に層を作製します。あるSiCエピタキシャルこの層は、電力用途におけるSBD、MOSFET、その他のデバイスの構築のために導電性SiC基板上に成長します。 GaN エピタキシャル層は半絶縁性 SiC 基板上に構築され、通信などの高周波用途における HEMT などのデバイスをさらに製造します。 SiC エピタキシャル材料の厚さやバックグラウンド キャリア濃度などのパラメータは、SiC デバイスのさまざまな電気特性を直接決定します。このプロセスには化学気相成長 (CVD) 装置が欠かせません。

図 2. エピタキシャル膜の成長モード

2. CVD装置におけるSiCコーティンググラファイトサセプターの重要性

CVD装置では、ガスの流れの方向(水平、垂直)、温度、圧力、固定、汚染物質などの多くの要因が関係するため、基板を金属上に直接配置したり、単にベース上にエピタキシャル堆積を行うことはできません。したがって、サセプターを使用する必要があります(ウェーハキャリア) 基板をトレイ上に置き、CVD 技術を使用してその上にエピタキシャル堆積を実行します。このサセプタは、SiC コーティングされたグラファイト サセプタ (トレイとも呼ばれます) です。

2.1 MOCVD装置におけるSiCコーティンググラファイトサセプタの応用

SiC コーティングされたグラファイトサセプターは、有機金属化学蒸着(MOCVD)装置単結晶基板を支持し、加熱します。このサセプタの熱安定性と熱均一性はエピタキシャル材料の品質にとって非常に重要であるため、MOCVD 装置には不可欠なコアコンポーネントとみなされています。有機金属化学気相成長(MOCVD)技術は、簡単な操作、制御可能な成長速度、および高純度という利点があるため、現在、青色LEDのGaN薄膜のエピタキシャル成長に広く使用されています。

MOCVD 装置の中核コンポーネントの 1 つである Vetek 半導体グラファイト サセプタは、単結晶基板の支持と加熱を担当します。これは薄膜材料の均一性と純度に直接影響を与え、したがってエピタキシャル ウェーハの準備品質に関係します。グラファイトサセプタは使用回数の増加や作業環境の変化により摩耗しやすいため、消耗品として分類されます。

2.2. SICコートグラファイトサセプタの特徴

MOCVD 装置のニーズを満たすために、グラファイト サセプターに必要なコーティングは、次の基準を満たす特定の特性を備えている必要があります。

✔ 優れたカバー力: SiC コーティングはサセプタを完全に覆い、腐食性ガス環境での損傷を防ぐために高密度でなければなりません。

✔ 高い接着強度: コーティングはサセプターにしっかりと接着されており、高温と低温のサイクルを複数回繰り返しても剥がれにくいものでなければなりません。

✔ 優れた化学的安定性: 高温および腐食性雰囲気下での破損を避けるために、コーティングは良好な化学的安定性を備えていなければなりません。

2.3 グラファイト材料と炭化ケイ素材料のマッチングにおける困難と課題

炭化ケイ素 (SiC) は、耐食性、高熱伝導率、熱衝撃耐性、良好な化学的安定性などの利点により、GaN エピタキシャル雰囲気中で良好に機能します。その熱膨張係数はグラファイトの熱膨張係数に似ているため、グラファイトサセプタコーティングに適した材料となっています。

しかし、結局のところ、黒鉛そして炭化ケイ素は 2 つの異なる材料であり、熱膨張係数の違いによりコーティングの耐用年数が短く、剥がれやすく、コストが高くなるという状況が依然として存在します。

3。 SiCコーティング技術

3.1.一般的な SiC の種類

現在、一般的な SiC の種類には 3C、4H、6H があり、目的に応じてさまざまな種類の SiC が適しています。たとえば、4H-SiC は高出力デバイスの製造に適しており、6H-SiC は比較的安定しているため光電子デバイスに使用でき、3C-SiC は GaN エピタキシャル層の準備や SiC-GaN RF デバイスの製造に使用できます。 GaNと構造が似ています。 3C-SiCは一般にβ-SiCとも呼ばれ、主に薄膜やコーティング材料に使用されます。したがって、β-SiC は現在コーティングの主要な材料の 1 つです。

3.2 。炭化ケイ素コーティング準備方法

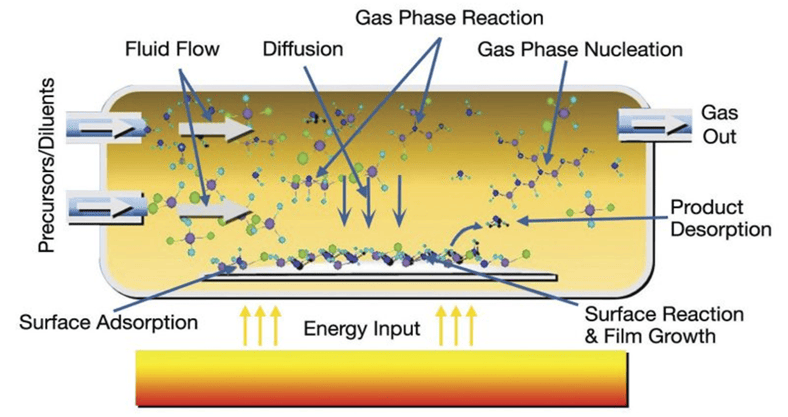

炭化ケイ素コーティングの調製には、ゲルゾル法、スプレー法、イオンビームスプレー法、化学気相反応法 (CVR)、化学蒸着法 (CVD) など、多くのオプションがあります。そのうち、化学気相成長法(CVD)は現在、SiC コーティングを作成するための主要な技術です。この方法は、気相反応によって基材の表面に SiC コーティングを堆積させるため、コーティングと基材が緊密に結合し、基材材料の耐酸化性と耐摩耗性が向上するという利点があります。

高温焼結法とは、グラファイト基板を埋め込み粉末中に入れ、不活性雰囲気下で高温で焼結することにより、最終的に基板表面にSiC皮膜を形成する方法であり、埋め込み法と呼ばれています。この方法は簡便であり、被膜と基材との密着性は高いが、膜厚方向の均一性が悪く、穴が生じやすく、耐酸化性が低下する。

✔ スプレー方法液体原料を黒鉛基材の表面に噴霧し、特定の温度で固化させて被膜を形成する方法です。この方法は低コストですが、コーティングは基材との結合が弱く、コーティングの均一性が悪く、厚さが薄く、耐酸化性が低いため、通常は追加の処理が必要です。

✔ イオンビーム溶射技術は、イオン ビーム ガンを使用して、溶融または部分的に溶融した材料をグラファイト基材の表面にスプレーし、その後固化して結合してコーティングを形成します。操作は簡単で比較的緻密な炭化ケイ素被膜を形成することができるが、被膜は破損しやすく、耐酸化性が劣る。通常、高品質の SiC 複合コーティングを調製するために使用されます。

✔ ゾルゲル法均一で透明なゾル溶液を調製し、基板表面に塗布し、乾燥、焼結して塗膜を形成する方法です。操作が簡単でコストも安いが、作製した塗膜は耐熱衝撃性が低く、クラックが発生しやすいため、適用範囲が限られている。

✔ 化学蒸気反応技術(CVR):CVRは、SiおよびSiO2粉末を使用してSiO蒸気を生成し、化学反応によりカーボン材料基材の表面にSiCコーティングを形成します。強固に結合した皮膜を作製することは可能ですが、より高い反応温度が必要となり、コストが高くなります。

✔ 化学蒸着 (CVD): CVD は現在、SiC コーティングを調製するために最も広く使用されている技術であり、SiC コーティングは基板の表面での気相反応によって形成されます。この方法で作製された皮膜は基材と密着するため、基材の耐酸化性や耐摩耗性が向上しますが、成膜時間が長くなり、反応ガスが有毒になる可能性があります。

図 3. 化学蒸着図

4。市場競争とヴェテックセミコンダクターの技術革新

SiC コーティングされたグラファイト基板市場では、外国メーカーがより早く参入し、明らかな優位性とより高い市場シェアを獲得しました。海外ではオランダのXycard、ドイツのSGL、日本の東洋炭素、米国のMEMCが主流のサプライヤーであり、基本的に国際市場を独占している。しかし現在、中国はグラファイト基板の表面にSiCコーティングを均一に成長させるコア技術を突破し、その品質は国内外の顧客によって検証されています。同時に、価格面でも一定の競争力があるため、SiC コーティングされたグラファイト基板を使用する MOCVD 装置の要件を満たすことができます。

ヴェテックセミコンダクター は、次の分野で研究開発に取り組んでいます。SiCコーティング20年以上。そこで、SGLと同じバッファ層技術を投入しました。特別な処理技術により、グラファイトと炭化ケイ素の間にバッファ層を追加し、耐用年数を 2 倍以上に延ばすことができます。