- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

SiC単結晶成長のための熱場設計

2024-08-06

1 SiC単結晶成長装置における熱場設計の重要性

SiC 単結晶は重要な半導体材料であり、パワーエレクトロニクス、オプトエレクトロニクス、高温用途で広く使用されています。熱場の設計は結晶化挙動、結晶の均一性、不純物制御に直接影響し、SiC単結晶成長装置の性能と生産量に決定的な影響を与えます。 SiC 単結晶の品質は、デバイス製造における性能と信頼性に直接影響します。熱場を合理的に設計することにより、結晶成長中の温度分布の均一性が達成され、結晶内の熱応力と温度勾配が回避され、それによって結晶欠陥の形成率が低減されます。最適化された熱場設計により、結晶面の品質と結晶化速度が向上し、結晶の構造的完全性と化学純度がさらに向上し、成長した SiC 単結晶が良好な電気的および光学的特性を確実に有するようになります。

SiC単結晶の成長速度は、生産コストと生産能力に直接影響します。熱場を合理的に設計することで、結晶成長時の温度勾配や熱流分布を最適化し、結晶の成長速度や成長領域の有効利用率を向上させることができます。また、熱場設計により、成長プロセス中のエネルギー損失と材料の無駄が削減され、生産コストが削減され、生産効率が向上するため、SiC 単結晶の生産量が増加します。 SiC単結晶成長装置は通常、大量のエネルギー供給と冷却システムを必要とし、熱場を合理的に設計することでエネルギー消費を削減し、エネルギー消費量と環境排出量を削減できます。熱場の構造と熱流路を最適化することで、エネルギーを最大化し、廃熱を再利用してエネルギー効率を向上させ、環境への悪影響を軽減します。

2 SiC単結晶成長装置の熱場設計の難しさ

2.1 材料の熱伝導率の不均一性

SiC は非常に重要な半導体材料です。熱伝導率は高温安定性と優れた熱伝導率の特性を持っていますが、熱伝導率分布には一定の不均一性があります。 SiC 単結晶の成長プロセスでは、結晶成長の均一性と品質を確保するために、熱場を正確に制御する必要があります。 SiC 材料の熱伝導率の不均一性は熱場の分布の不安定性につながり、結晶成長の均一性と品質に影響を与えます。 SiC単結晶成長装置では通常、PVT(Physical Vapor Deposition)法や気相輸送法が採用されており、成長室内を高温環境に保ち、温度分布を精密に制御して結晶成長を実現する必要があります。 SiC 材料の熱伝導率が不均一であると、成長室内の温度分布が不均一になり、結晶成長プロセスに影響を及ぼし、結晶欠陥や結晶品質の不均一を引き起こす可能性があります。 SiC単結晶の成長中に、温度分布の変化の法則をより深く理解し、シミュレーション結果に基づいて設計を最適化するために、3次元の動的シミュレーションと熱場の解析を実行する必要があります。 SiC 材料の熱伝導率は不均一であるため、これらのシミュレーション解析はある程度の誤差の影響を受ける可能性があり、熱場の正確な制御と最適化設計に影響を与えます。

2.2 装置内の対流調整の難しさ

SiC 単結晶の成長中は、結晶の均一性と純度を確保するために厳密な温度制御を維持する必要があります。装置内の対流現象により温度場が不均一になり、結晶の品質に影響を与える場合があります。通常、対流は温度勾配を形成し、その結果結晶表面に不均一な構造が生じ、結晶の性能や用途に影響を及ぼします。対流を適切に制御すると、ガスの流れの速度と方向を調整できるため、結晶表面の不均一性が軽減され、成長効率が向上します。装置内部の複雑な幾何学的構造とガス力学プロセスにより、対流を正確に制御することが非常に困難になります。高温環境では熱伝達効率が低下し、装置内の温度勾配の形成が大きくなり、結晶成長の均一性や品質に影響を与えます。腐食性ガスによっては、機器内部の材質や伝熱要素に影響を与え、対流の安定性や制御性に影響を与える場合があります。通常、SiC単結晶成長装置は複雑な構造を持ち、輻射伝熱、対流伝熱、熱伝導など複数の伝熱機構を備えています。これらの熱伝達メカニズムは相互に結合しているため、対流の制御がより複雑になります。特に、機器内に混相流や相変化プロセスがある場合、対流を正確にモデル化して制御することがより困難になります。

3 SiC単結晶成長装置の熱場設計のポイント

3.1 加熱電力の分配と制御

熱場の設計では、結晶成長のプロセスパラメータと要件に従って、加熱電力の分布モードと制御戦略を決定する必要があります。 SiC単結晶成長装置は、加熱に黒鉛加熱棒や誘導加熱装置を使用します。熱場の均一性と安定性は、ヒーターのレイアウトと電力配分を設計することによって実現できます。 SiC 単結晶の成長中、温度の均一性は結晶の品質に重要な影響を与えます。加熱力の配分により、熱場の温度の均一性を確保できる必要があります。数値シミュレーションと実験検証を通じて、加熱出力と温度分布の関係を決定し、加熱出力分布スキームを最適化して熱場の温度分布をより均一かつ安定にすることができます。 SiC 単結晶の成長中、加熱電力の制御により、正確な温度制御と安定した温度制御を実現できる必要があります。 PID コントローラーやファジー コントローラーなどの自動制御アルゴリズムを使用して、温度センサーからフィードバックされたリアルタイムの温度データに基づいて加熱出力の閉ループ制御を実現し、熱場の温度の安定性と均一性を確保できます。 SiC 単結晶の成長中、加熱電力の大きさは結晶成長速度に直接影響します。加熱出力を制御することで、結晶成長速度を正確に制御できる必要があります。加熱電力と結晶成長速度の関係を分析し実験的に検証することにより、結晶成長速度の正確な制御を達成するための合理的な加熱電力制御戦略を決定できます。 SiC単結晶成長装置の稼働中、加熱電力の安定性は結晶成長の品質に重要な影響を与えます。加熱電力の安定性と信頼性を確保するには、安定した信頼性の高い加熱装置と制御システムが必要です。加熱装置の故障や問題をタイムリーに発見して解決し、装置の正常な動作と安定した加熱出力を確保するには、加熱装置を定期的に保守および整備する必要があります。加熱電力と温度分布の関係を考慮して加熱電力配分スキームを合理的に設計し、加熱電力の精密な制御を実現し、加熱電力の安定性と信頼性を確保することにより、SiC単結晶成長装置の成長効率と結晶品質を向上させることができます。効果的に改善され、SiC単結晶成長技術の進歩・発展を促進することができます。

3.2 温度制御システムの設計と調整

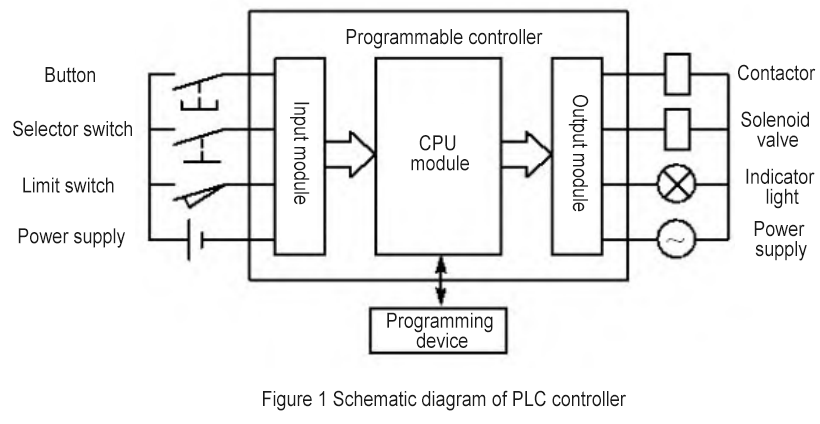

温度制御システムを設計する前に、SiC単結晶成長時の熱伝導、対流、輻射などの熱伝達過程をシミュレーション・計算して温度場の分布を求める数値シミュレーション解析が必要です。実験による検証を通じて、数値シミュレーションの結果が修正および調整され、加熱出力、加熱エリアのレイアウト、温度センサーの位置などの温度制御システムの設計パラメータが決定されます。 SiC単結晶の育成時の加熱には、通常、抵抗加熱や誘導加熱が用いられます。適切な発熱体を選択する必要があります。抵抗加熱の場合、発熱体として高温抵抗線または抵抗炉を選択できます。誘導加熱の場合は、適切な誘導加熱コイルまたは誘導加熱プレートを選択する必要があります。発熱体を選択するときは、加熱効率、加熱の均一性、高温耐性、熱場の安定性への影響などの要素を考慮する必要があります。温度制御システムの設計では、温度の安定性や均一性だけでなく、温度調整精度や応答速度も考慮する必要があります。正確な温度制御と調整を実現するには、PID 制御、ファジー制御、ニューラル ネットワーク制御などの合理的な温度制御戦略を設計する必要があります。また、熱場全体の均一で安定した温度分布を確保するために、多点リンケージ調整、局所補償調整、フィードバック調整などの適切な温度調整スキームを設計する必要もあります。 SiC単結晶育成時の温度を正確に監視・制御するためには、高度な温度センシング技術と制御装置が必要です。熱電対、熱抵抗器、赤外線温度計などの高精度温度センサーを選択して各エリアの温度変化をリアルタイムに監視し、PLC コントローラー (図 1 を参照) や DSP コントローラーなどの高性能温度コントローラー機器を選択できます。 、発熱体の正確な制御と調整を実現します。数値シミュレーションと実験的検証方法に基づいて設計パラメータを決定し、適切な加熱方法と加熱要素を選択し、合理的な温度制御戦略と調整スキームを設計し、高度な温度センシング技術とコントローラ機器を使用することで、効果的に正確な制御と調整を実現できます。 SiC単結晶育成時の温度を改善し、単結晶の品質と歩留まりを向上させます。

3.3 数値流体力学シミュレーション

正確なモデルの確立は、数値流体力学 (CFD) シミュレーションの基礎です。 SiC単結晶成長装置は通常、黒鉛炉、誘導加熱システム、坩堝、保護ガスなどで構成されます。モデル化プロセスでは、炉の構造の複雑さ、加熱方法の特性を考慮する必要があります。 、および流れ場に対する物質の移動の影響。 3 次元モデリングを使用して、炉、るつぼ、誘導コイルなどの幾何学的形状を正確に再構築し、加熱力やガス流量などの材料の熱物理パラメータと境界条件を考慮します。

CFD シミュレーションでは、一般的に使用される数値手法には、有限体積法 (FVM) と有限要素法 (FEM) が含まれます。 SiC単結晶成長装置の特性上、流体の流れや熱伝導方程式を解くにはFVM法が一般的です。メッシュ作成に関しては、シミュレーション結果の精度を確保するために、黒鉛るつぼ表面や単結晶成長領域などの主要領域を細分化することに注意を払う必要があります。 SiC単結晶の成長プロセスには、熱伝導、輻射熱伝達、流体の移動などのさまざまな物理過程が関与します。実際の状況に応じて、適切な物理モデルと境界条件を選択してシミュレーションを行います。例えば、黒鉛るつぼとSiC単結晶との間の熱伝導や輻射熱伝達を考慮して、適切な熱伝達境界条件を設定する必要があります。流体の動きに対する誘導加熱の影響を考慮すると、誘導加熱の電力の境界条件を考慮する必要があります。

CFDシミュレーションの前に、シミュレーションのタイムステップ、収束基準などのパラメータを設定し、計算を実行する必要があります。シミュレーションプロセス中は、シミュレーション結果の安定性と収束を確保するためにパラメータを継続的に調整し、さらなる分析と最適化のために温度場分布、流体速度分布などのシミュレーション結果を後処理する必要があります。 。シミュレーション結果の精度は、実際の成長プロセスにおける温度場分布や単結晶品質などのデータと比較することで検証されます。シミュレーション結果に基づき、炉の構造や加熱方法などを最適化し、SiC単結晶成長装置の成長効率と単結晶品質を向上させた。 SiC単結晶成長装置の熱場設計のCFDシミュレーションには、正確なモデルの確立、適切な数値手法とメッシュの選択、物理モデルと境界条件の決定、シミュレーションパラメータの設定と計算、シミュレーション結果の検証と最適化が含まれます。科学的かつ合理的な CFD シミュレーションは、SiC 単結晶成長装置の設計と最適化に重要な参考資料を提供し、成長効率と単結晶の品質を向上させることができます。

3.4 炉構造設計

SiC 単結晶の成長には高温、化学的不活性、良好な熱伝導率が必要であることを考慮すると、炉本体の材質は炭化ケイ素セラミックス (SiC) やグラファイトなどの高温耐性と耐食性のある材料から選択する必要があります。SiC 材料は優れた特性を持っています。高温安定性と化学的不活性性を備え、理想的な炉本体材料です。熱放射と伝熱抵抗を低減し、熱場の安定性を向上させるために、炉本体の内壁面は滑らかで均一である必要があります。炉の構造は、熱応力の集中や過度の温度勾配を避けるために、構造層の数を減らし、可能な限り単純化する必要があります。通常、熱場の均一な分布と安定性を促進するために、円筒形または長方形の構造が使用されます。加熱コイルや抵抗器などの補助加熱要素が炉内に設置され、温度の均一性と熱場の安定性が向上し、単結晶成長の品質と効率が保証されます。一般的な加熱方法には、誘導加熱、抵抗加熱、輻射加熱などがあります。 SiC単結晶成長装置では誘導加熱と抵抗加熱を組み合わせて使用することが多いです。誘導加熱は主に、温度均一性と熱場の安定性を向上させるための急速加熱に使用されます。抵抗加熱は、成長プロセスの安定性を維持するために一定の温度と温度勾配を維持するために使用されます。輻射加熱は炉内の温度均一性を向上させることができますが、通常は補助加熱として使用されます。

4 結論

パワーエレクトロニクス、オプトエレクトロニクスなどの分野でSiC材料の需要が高まる中、SiC単結晶成長技術の開発は科学技術イノベーションの重要な分野となる。 SiC単結晶成長装置の中核として、熱場設計は今後も広く注目され、詳細な研究が行われるでしょう。将来の開発の方向性には、生産効率と単結晶の品質を向上させるための熱場の構造と制御システムのさらなる最適化が含まれます。機器の安定性と耐久性を向上させるための新しい材料と加工技術の探索。インテリジェント技術を統合して、機器の自動制御と遠隔監視を実現します。