- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

SiCエピタキシャル成長炉の異なる技術ルート

2024-07-05

炭化ケイ素基板には欠陥が多く、直接加工することができません。チップウェーハを製造するには、エピタキシャルプロセスを通じて特定の単結晶薄膜をそれらの上に成長させる必要があります。この薄膜がエピタキシャル層です。ほとんどすべての炭化ケイ素デバイスはエピタキシャル材料上で実現されます。高品質の炭化ケイ素の均質なエピタキシャル材料は、炭化ケイ素デバイス開発の基礎です。エピタキシャル材料の性能は、炭化ケイ素デバイスの性能実現に直接影響します。

大電流および高信頼性の炭化ケイ素デバイスでは、エピタキシャル材料の表面形態、欠陥密度、ドーピングおよび厚さの均一性に関して、より厳しい要件が求められています。大型、低欠陥密度、高均一性炭化ケイ素エピタキシー炭化ケイ素産業の発展の鍵となっています。

高品質なものの準備炭化ケイ素エピタキシー高度なプロセスと設備が必要です。最も広く使用されている炭化ケイ素のエピタキシャル成長法は化学気相成長法 (CVD) です。これには、エピタキシャル膜の厚さとドーピング濃度の正確な制御、欠陥の減少、適度な成長速度、および自動プロセス制御という利点があります。実用化に成功した信頼の技術です。

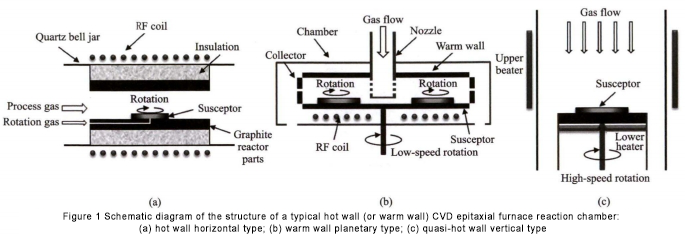

炭化ケイ素 CVD エピタキシーでは、一般にホット ウォールまたはウォーム ウォール CVD 装置が使用され、より高い成長温度条件 (1500 ~ 1700℃) でエピタキシャル層 4H 結晶 SiC の継続が保証されます。長年の開発の結果、ホットウォールまたはウォームウォール CVD は、入口ガス流の方向と基板表面の関係に応じて、水平水平構造リアクターと垂直垂直構造リアクターに分類できます。

炭化ケイ素エピタキシャル炉の品質には主に 3 つの指標があります。 1 つ目は、厚さの均一性、ドーピングの均一性、欠陥率、成長速度などのエピタキシャル成長のパフォーマンスです。 2 つ目は、加熱/冷却速度、最高温度、温度均一性を含む装置自体の温度性能です。最後に、単価や生産能力を含めた装置自体のコストパフォーマンスです。

3種類の炭化珪素エピタキシャル成長炉の違い

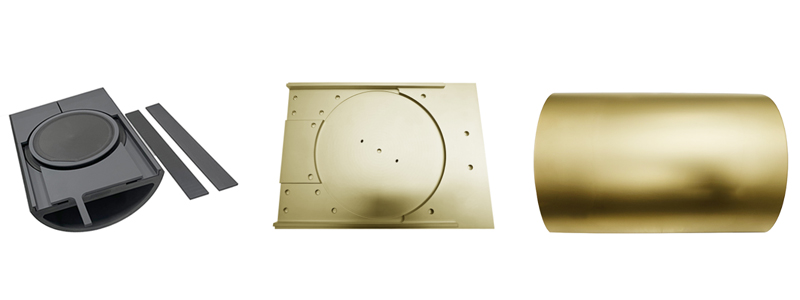

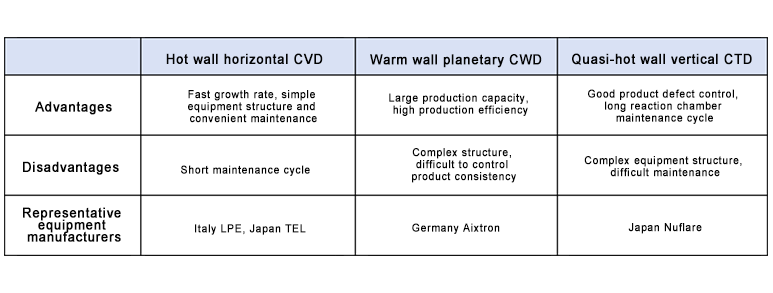

ホットウォール水平 CVD、ウォームウォール プラネタリー CVD、および準ホットウォール垂直 CVD は、現段階で商業的に適用されている主流のエピタキシャル装置技術ソリューションです。 3つの技術機器にもそれぞれ特徴があり、ニーズに応じて選択できます。構造図を次の図に示します。

ホットウォール水平 CVD 装置は、一般的に空気浮上と回転によって駆動される枚葉式の大型成長装置です。良好なウェーハ内インジケーターを達成するのは簡単です。代表的なモデルはイタリアLPE社のPe1O6です。 900℃のウエハの自動ロード・アンロードを実現する装置です。主な特徴は、高い成長速度、短いエピタキシャルサイクル、ウェーハ内および炉間の良好な一貫性などです。中国で最高の市場シェアを持っています。

LPEの公式レポートによると、主要ユーザーの使用状況と組み合わせると、Pe1O6エピタキシャル炉で製造された厚さ30μm未満の100~150mm(4~6インチ)4H-SiCエピタキシャルウェーハ製品は、以下の指標を安定して達成できます。ウエハ内エピタキシャル厚さ不均一性 ≤ 2%、ウエハ内ドーピング濃度不均一性 ≤ 5%、表面欠陥密度 ≤ 1cm-2、表面無欠陥領域 (2mm×2mm 単位セル) ≧ 90%。

JSG、CETC 48、NAURA、NASOなどの国内企業も同様の機能を備えた積層炭化ケイ素エピタキシャル装置を開発し、大規模な出荷を達成している。例えば、JSGは2023年2月に6インチ2枚ウエハSiCエピタキシャル装置を発売した。この装置は、反応チャンバーのグラファイト部分の上層と下層を使用して、単一の炉内で2枚のエピタキシャルウェーハを成長させます。また、上下のプロセスガスは個別に制御でき、温度差は以下です。 5°C。モノリシック横型エピタキシャル炉の生産能力不足の欠点を効果的に補います。重要なスペアパーツは次のとおりです。SiCコーティング半月部品6インチと8インチのハーフムーンパーツをユーザーに供給しています。

ウォームウォールプラネタリーCVD装置は、ベースを遊星状に配置したもので、単一炉内で複数枚のウェーハを成長させ、生産効率が高いのが特徴です。代表的な機種としては、ドイツAixtron社のAIXG5WWC(8X150mm)シリーズやG10-SiC(9×150mmまたは6×200mm)シリーズのエピタキシャル装置がある。

![]()

Aixtronの公式レポートによると、G10エピタキシャル炉で製造された厚さ10μmの6インチ4H-SiCエピタキシャルウェーハ製品は、ウェーハ間エピタキシャル厚さ偏差±2.5%、ウェーハ内エピタキシャル厚さの指標を安定して達成できるという。不均一性 2%、ウェーハ間ドーピング濃度偏差 ±5%、ウェーハ内ドーピング濃度不均一性 <2%。

現在まで、このタイプのモデルは国内ユーザーによってほとんど使用されておらず、バッチ生産データが不十分であるため、エンジニアリング用途がある程度制限されています。また、マルチウェーハエピタキシャル炉は温度場や流量場制御の技術的障壁が高いため、国内で同様の装置の開発はまだ研究開発段階にあり、代替モデルは存在しない。 、TaC コーティングまたは SiC コーティングを施した 6 インチおよび 8 インチのような Aixtron プラネタリー サセプターを提供できます。

準ホットウォール垂直 CVD システムは、主に外部の機械的補助により高速回転します。その特徴は、粘稠層の厚さが反応チャンバ圧力の低下により効果的に減少し、それによってエピタキシャル成長速度が増加することである。同時に、その反応室にはSiC粒子が堆積する可能性のある上壁がなく、落下物が発生しにくいです。これには欠陥管理において固有の利点があります。代表的なモデルは、日本のニューフレアの枚葉式エピタキシャル炉EPIREVOS6およびEPIREVOS8です。

Nuflare によると、EPIREVOS6 デバイスの成長速度は 50μm/h 以上に達し、エピタキシャル ウェーハの表面欠陥密度は 0.1cm-2 以下に制御できるとのこと。均一性制御の観点から、ニューフレアのエンジニアである大子義明氏は、EPIREVOS6を使用して成長させた厚さ10μmの6インチエピタキシャルウェーハのウェーハ内均一性の結果を報告し、ウェーハ内の厚さとドーピング濃度の不均一性はそれぞれ1%と2.6%に達しました。当社は、SiCコーティングされた高純度グラファイト部品などを提供しています。上部グラファイトシリンダー.

現在、Core Third GenerationやJSGなど国内の装置メーカーが同様の機能を備えたエピタキシャル装置を設計・発売しているが、大規模には導入されていない。

一般に、3 種類の機器には独自の特徴があり、さまざまなアプリケーション ニーズで一定の市場シェアを占めています。

ホットウォール水平 CVD 構造は、超高速の成長速度、品質と均一性、シンプルな装置操作とメンテナンス、そして成熟した大規模生産アプリケーションを特徴としています。しかし、枚葉式でメンテナンスが頻繁に行われるため、生産効率が低く、ウォームウォールプラネタリーCVDは一般に6(個)×100mm(4インチ)または8(個)×150mm(6インチ)のトレイ構造を採用しており、生産能力の点で装置の生産効率が大幅に向上しますが、複数のピースの一貫性を制御するのは難しく、生産歩留まりが依然として最大の問題です。準ホットウォール垂直CVDは構造が複雑で、エピタキシャルウェーハ製造の品質欠陥管理が優れているため、非常に豊富な装置のメンテナンスと使用経験が必要です。

業界の継続的な発展に伴い、これら3種類の装置は構造の最適化とアップグレードが繰り返され、装置構成はますます完璧になり、異なる厚さのエピタキシャルウェーハの仕様を適合させる上で重要な役割を果たし、欠陥要件。