- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

TaC コーティングされたグラファイト部品の単結晶炉への応用

2024-07-05

の適用TaC コーティングされたグラファイト部品単結晶炉内

パート1

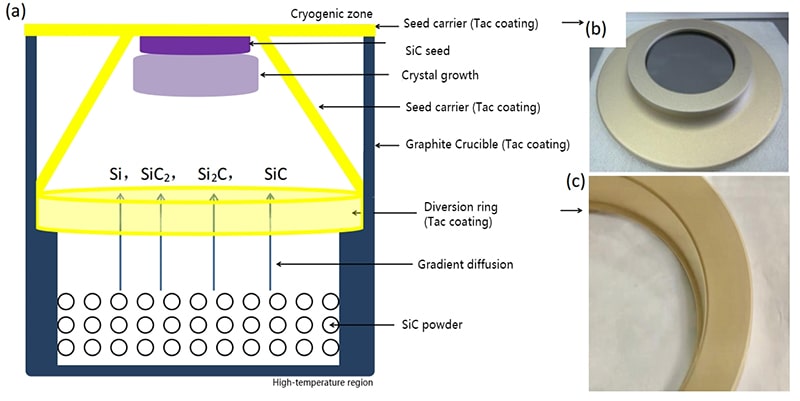

物理的気相輸送 (PVT) 法を使用した SiC および AlN 単結晶の成長では、るつぼ、シード ホルダー、ガイド リングなどの重要なコンポーネントが重要な役割を果たします。図 2 [1] に示すように、PVT プロセス中、種結晶は低温領域に配置され、SiC 原料は高温 (2400 ℃ 以上) にさらされます。これにより原料が分解され、SiXCy 化合物 (主に Si、SiC2、Si2C などを含む) が生成されます。気相物質は高温領域から低温領域の種結晶に輸送され、種核の形成、結晶成長、単結晶の生成が行われます。したがって、このプロセスで使用されるるつぼ、導流リング、種結晶ホルダーなどの熱場材料は、SiC原料や単結晶を汚染することなく高温耐性を示す必要があります。同様に、AlN 結晶成長に使用される加熱要素は、Al 蒸気と N2 腐食に耐える必要があると同時に、結晶準備時間を短縮するために (AlN との) 高い共晶温度も備えていなければなりません。

SiC [2-5] および AlN [2-3] の調製に TaC コーティングされたグラファイト熱場材料を利用すると、炭素 (酸素、窒素) およびその他の不純物が最小限に抑えられたよりクリーンな製品が得られることが観察されています。これらの材料は、エッジ欠陥が少なく、各領域の抵抗率が低くなります。さらに、微細孔およびエッチングピット(KOH エッチング後)の密度が大幅に減少し、結晶品質が大幅に向上します。さらに、TaC るつぼは重量損失がほぼゼロで、非破壊的な外観を維持し、リサイクル可能 (寿命は最大 200 時間) であるため、単結晶製造プロセスの持続可能性と効率が向上します。

イチジク。 2. (a) PVT法によるSiC単結晶インゴット育成装置の概略図

(b) 上部 TaC コーティングされたシード ブラケット (SiC シードを含む)

(c) TAC コーティングされたグラファイト ガイド リング

MOCVD GaNエピタキシャル層成長用ヒーター

パート2

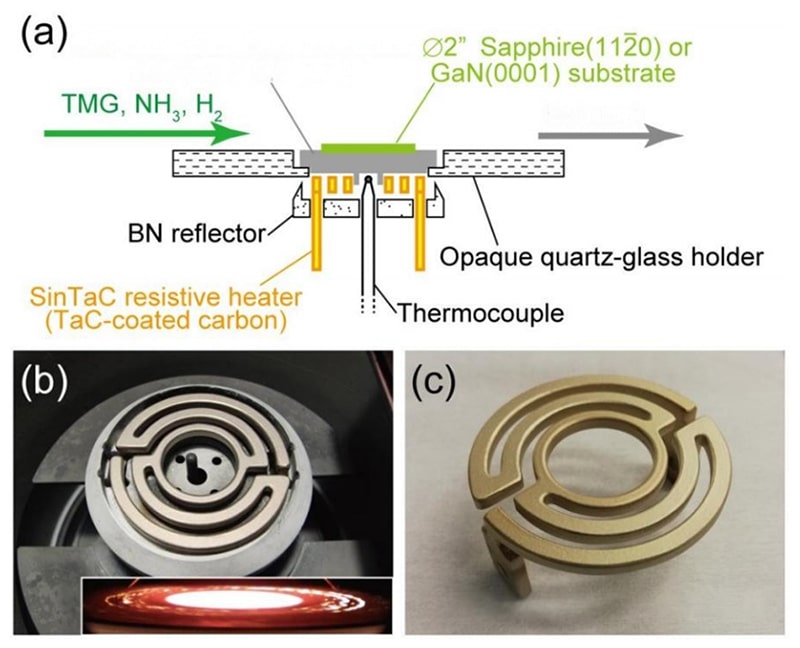

有機金属の分解反応による薄膜の気相エピタキシャル成長に重要な技術である MOCVD (有機金属化学気相成長) GaN 成長の分野では、ヒーターは反応チャンバー内の正確な温度制御と均一性を達成する上で重要な役割を果たします。図 3 (a) に示すように、ヒーターは MOCVD 装置の中核コンポーネントと考えられています。基板を長時間にわたって急速かつ均一に加熱し(繰り返しの冷却サイクルを含む)、高温に耐え(ガス腐食に耐える)、膜の純度を維持する能力は、膜堆積の品質、厚さの一貫性、およびチップの性能に直接影響を与えます。

MOCVD GaN 成長システムにおけるヒーターの性能とリサイクル効率を向上させるために、TaC コーティングされたグラファイト ヒーターの導入が成功しました。 pBN (熱分解窒化ホウ素) コーティングを利用した従来のヒーターとは対照的に、TaC ヒーターを使用して成長させた GaN エピタキシャル層は、ほぼ同一の結晶構造、厚さの均一性、固有の欠陥形成、不純物のドーピング、および汚染レベルを示します。さらに、TaC コーティングは低い抵抗率と低い表面放射率を示し、その結果、ヒーターの効率と均一性が向上し、電力消費と熱損失が削減されます。プロセスパラメータを制御することで、コーティングの多孔率を調整して、ヒーターの放射特性をさらに強化し、その寿命を延ばすことができます[5]。これらの利点により、TaC コーティングされたグラファイト ヒーターは MOCVD GaN 成長システムの優れた選択肢として確立されます。

イチジク。 3. (a) GaNエピタキシャル成長用MOCVD装置の概略図

(b) MOCVD セットアップに取り付けられた成型 TAC コーティングされたグラファイト ヒーター (ベースとブラケットを除く) (加熱中のベースとブラケットを示す図)

(c) 17 GaN エピタキシャル成長後の TAC コーティングされたグラファイト ヒーター。

エピタキシー用コーティングサセプター(ウェーハキャリア)

パート/3

ウェーハキャリアは、SiC、AlN、GaN などの第三級半導体ウェーハの製造に使用される重要な構造部品であり、エピタキシャルウェーハ成長プロセスにおいて重要な役割を果たします。通常、ウェハキャリアはグラファイトでできており、1100 ~ 1600 ℃のエピタキシャル温度範囲内でプロセスガスによる腐食に耐えるために SiC でコーティングされています。保護コーティングの耐食性は、ウェーハキャリアの寿命に大きな影響を与えます。実験結果によると、高温のアンモニアにさらされた場合、TaC は SiC よりも約 6 倍遅い腐食速度を示します。高温の水素環境では、TaC の腐食速度は SiC よりも 10 倍以上遅いです。

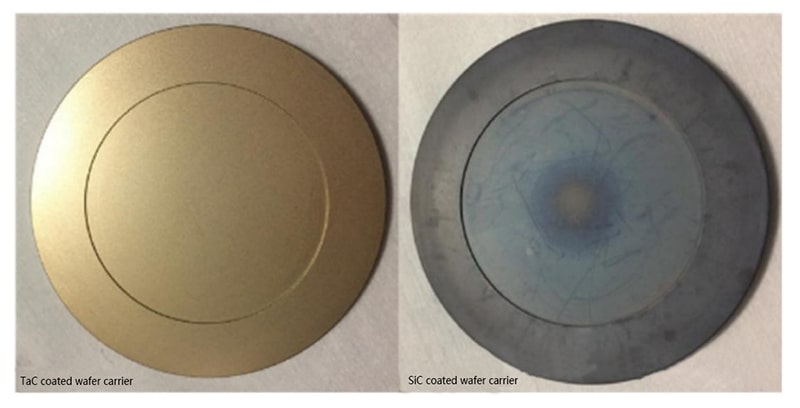

実験証拠は、TaC でコーティングされたトレイが、不純物を導入することなく青色光 GaN MOCVD プロセスにおいて優れた適合性を示すことを実証しました。限られたプロセス調整により、TaC キャリアを使用して成長した LED は、従来の SiC キャリアを使用して成長した LED と同等の性能と均一性を示します。その結果、TaC コーティングされたウェーハ キャリアの耐用年数は、コーティングされていないグラファイト キャリアおよび SiC コーティングされたグラファイト キャリアの耐用年数を上回ります。

形。 GaN エピタキシャル成長 MOCVD デバイス (Veeco P75) で使用後のウェーハ トレイ。左側はTaCでコーティングされ、右側はSiCでコーティングされています。

共通の作り方TaC コーティングされたグラファイト部品

パート1

CVD(化学蒸着)法:

900〜2300℃で、タンタルおよび炭素源としてTaCl5とCnHm、還元雰囲気としてH2、キャリアガスとしてAr2を使用し、反応堆積膜を形成します。調製されたコーティングは緻密で均一かつ高純度です。しかし、工程が複雑でコストが高い、気流制御が難しい、成膜効率が低いなどの問題があります。

パート2

スラリー焼結法:

炭素源、タンタル源、分散剤、結合剤を含むスラリーをグラファイト上に塗布し、乾燥後高温で焼結します。調製されたコーティングは規則的な方向性を持たずに成長し、コストが低く、大規模生産に適しています。大きなグラファイト上に均一かつ完全なコーティングを実現し、支持体の欠陥を排除し、コーティングの結合力を高めるには、まだ研究の余地があります。

パート/3

プラズマ溶射法:

TaC粉末をプラズマアークにより高温で溶解し、高速ジェットにより高温の液滴に噴霧し、黒鉛材料の表面に噴霧します。非真空下では酸化膜の形成が容易であり、エネルギー消費が大きい。

TaC コーティングされたグラファイト部品を解決する必要がある

パート1

拘束力:

TaCと炭素材料は熱膨張係数などの物性が異なり、塗膜の密着強度が低く、亀裂や気孔、熱応力を避けることが難しく、腐朽や腐食を含む実大気中では塗膜が剥がれやすい。上昇と冷却の繰り返し。

パート2

純度:

TaC コーティングは、高温条件下での不純物や汚染を避けるために超高純度である必要があり、コーティング全体の表面および内部の遊離炭素および固有不純物の有効含有量基準と特性評価基準に同意する必要があります。

パート/3

安定性:

2300℃を超える高温耐性と耐化学雰囲気性は、コーティングの安定性をテストするための最も重要な指標です。ピンホール、亀裂、角の欠落、および単一配向の粒界があると、腐食性ガスがグラファイトに浸透しやすくなり、コーティングの保護が失敗します。

パート/4

耐酸化性:

TaCは500℃以上でTa2O5に酸化し始め、温度と酸素濃度の増加とともに酸化速度は急激に増加します。表面の酸化は粒界や小さな結晶粒から始まり、徐々に柱状結晶や砕けた結晶が形成され、多数の隙間や穴が生じ、酸素の侵入が激しくなり、コーティングが剥がれてしまいます。結果として生じる酸化物層は熱伝導率が低く、外観はさまざまな色になります。

PART/5

均一性と粗さ:

コーティング表面が不均一に分布すると、局所的な熱応力が集中し、亀裂や剥離の危険性が高まります。さらに、表面粗さはコーティングと外部環境との相互作用に直接影響し、粗さが大きすぎると、ウエハーとの摩擦が増大し、熱場が不均一になりやすくなります。

パート/6

粒度:

粒子サイズが均一であるため、コーティングの安定性に役立ちます。粒子サイズが小さい場合、結合が強固ではなく、酸化して腐食しやすくなり、その結果、粒子の端に多数の亀裂や穴が生じ、コーティングの保護性能が低下します。粒径が大きすぎると比較的粗くなり、熱応力によりコーティングが剥離しやすくなります。

結論と展望

一般的に、TaC コーティングされたグラファイト部品市場には膨大な需要と幅広い用途の見通しがあり、現在TaC コーティングされたグラファイト部品製造の主流は CVD TaC コンポーネントに依存することです。しかし、CVD TaC 製造装置のコストが高く、堆積効率が限られているため、従来の SiC コーティングされたグラファイト材料は完全に置き換えられていません。焼結法は原材料のコストを効果的に削減でき、グラファイト部品の複雑な形状に適応できるため、よりさまざまなアプリケーションシナリオのニーズを満たすことができます。