- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

半導体産業における 3D プリンティング技術の応用の探索

2024-07-19

急速な技術発展の時代において、3D プリンティングは高度な製造技術の重要な代表として、従来の製造の様相を徐々に変えつつあります。技術の継続的な成熟とコスト削減により、3D プリンティング技術は航空宇宙、自動車製造、医療機器、建築設計などの多くの分野で幅広い応用の可能性を示し、これらの産業の革新と発展を促進してきました。

半導体のハイテク分野における 3D プリンティング技術の潜在的な影響がますます顕著になっていることは注目に値します。情報技術の発展の基礎である半導体製造プロセスの精度と効率は、電子製品の性能とコストに影響を与えます。半導体産業における高精度、高度な複雑さ、迅速な反復のニーズに直面して、独自の利点を持つ 3D プリンティング技術は、半導体製造に前例のない機会と課題をもたらし、徐々にすべての分野に浸透してきました。半導体産業チェーン、半導体業界が大きな変化を迎えようとしていることを示しています。

したがって、半導体産業における 3D プリンティング技術の将来の応用を分析および探索することは、この最先端技術の開発パルスを把握するのに役立つだけでなく、半導体産業の向上のための技術サポートと参考資料も提供します。この記事では、3D プリンティング技術の最新の進歩と半導体産業におけるその潜在的な応用を分析し、この技術が半導体製造産業をどのように促進できるかを期待します。

3Dプリンティング技術

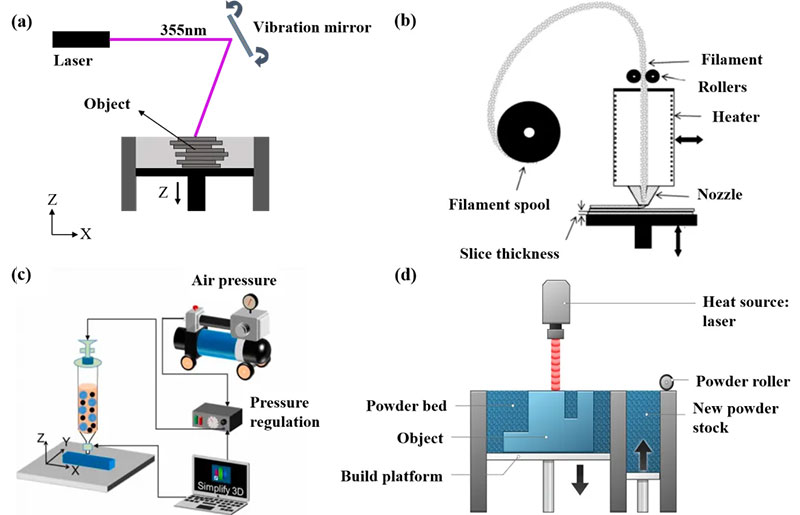

3D プリンティングは積層造形技術としても知られています。その原理は、材料を層ごとに積み重ねることによって三次元のエンティティを構築することです。この革新的な製造方法は、従来の製造の「サブトラクティブ」または「均等材料」処理モードを覆し、金型の支援なしで成形品を「統合」することができます。 3D プリント技術にはさまざまな種類があり、それぞれの技術に独自の利点があります。

3Dプリンティング技術の造形原理によれば、主に4つのタイプがあります。

✔ 光硬化技術は紫外線重合の原理に基づいています。液体の感光性材料は紫外線によって硬化され、層ごとに積み重ねられます。現在、この技術によりセラミックス、金属、樹脂を高い成形精度で成形することが可能となっています。医療、芸術、航空産業の分野で使用できます。

✔ 溶融堆積技術。コンピュータ駆動のプリントヘッドによってフィラメントを加熱して溶かし、特定の形状の軌道に従って層ごとに押し出し、プラスチックやセラミック材料を形成できます。

✔ スラリー直接描画技術は、インク材料として高粘度のスラリーを使用し、バレルに保管されて押出針に接続され、コンピューター制御の下で完全な 3 次元運動を実行できるプラットフォームに設置されます。機械的圧力または空気圧によって、インク材料がノズルから押し出され、基板上に連続的に押し出されて形成され、その後、対応する後処理(揮発性溶剤、熱硬化、光硬化、焼結など)が実行されます。材料特性に従って、最終的な 3 次元コンポーネントを取得します。現在、この技術はバイオセラミックスや食品加工分野への応用が可能です。

✔粉体層融合技術は、レーザー選択溶融技術(SLM)とレーザー選択焼結技術(SLS)に分けられます。どちらの技術も粉体材料を加工対象とします。中でもSLMはレーザーエネルギーが高く、短時間で粉体を溶融・固化させることができます。 SLS は、直接 SLS と間接 SLS に分類できます。直接 SLS のエネルギーはより高く、粒子を直接焼結または溶融して粒子間に結合を形成できます。したがって、直接 SLS は SLM に似ています。粉末粒子は短時間で急速な加熱と冷却を受けるため、成形されたブロックの内部応力が大きく、全体の密度が低く、機械的特性が劣ります。間接SLSのレーザーエネルギーは低く、粉末内のバインダーがレーザービームによって溶解され、粒子が結合します。成形完了後、加熱脱脂により内部のバインダを除去し、最後に焼結を行います。粉末床溶融技術は金属やセラミックを形成することができ、現在航空宇宙や自動車の製造分野で使用されています。

図 1 (a) 光硬化技術。 (b) 溶融堆積技術。 (c) スラリー直接描画技術。 (d) 粉末床溶融技術 [1, 2]

3D プリンティング技術の継続的な開発により、プロトタイピングから最終製品に至るまでその利点が常に実証されています。まず、製品構造設計の自由度という観点から見ると、3Dプリンティング技術の最大のメリットは、複雑な構造のワークを直接製造できることです。次に、造形物の材料選択についてですが、3D プリンティング技術は金属、セラミックス、高分子材料など、さまざまな材料を印刷することができます。製造プロセスの面でも、3D プリンティング技術は高い柔軟性と柔軟性を備えています。実際のニーズに応じて製造プロセスとパラメータを調整できます。

半導体産業

半導体産業は現代の科学技術と経済において重要な役割を果たしており、その重要性はさまざまな側面に反映されています。半導体は、デバイスが複雑なコンピューティングおよびデータ処理タスクを実行できるようにする小型回路を構築するために使用されます。そして、世界経済の重要な柱として、半導体産業は多くの国に多くの雇用と経済的利益をもたらしています。これはエレクトロニクス製造業の発展を直接促進しただけでなく、ソフトウェア開発やハードウェア設計などの産業の成長にもつながりました。また、軍事・防衛分野においては、半導体技術通信システム、レーダー、衛星ナビゲーションなどの主要機器にとって極めて重要であり、国家安全保障と軍事的優位性を確保します。

図表2「第14次5ヵ年計画」(抜粋)[3]

したがって、現在の半導体産業は国家競争力の重要な象徴となっており、各国とも積極的に開発を進めている。我が国の「第14次5カ年計画」は、主に先端プロセス、主要装置、第3世代半導体、その他の分野を含む、半導体産業におけるさまざまな主要な「ボトルネック」リンクの支援に重点を置くことを提案している。

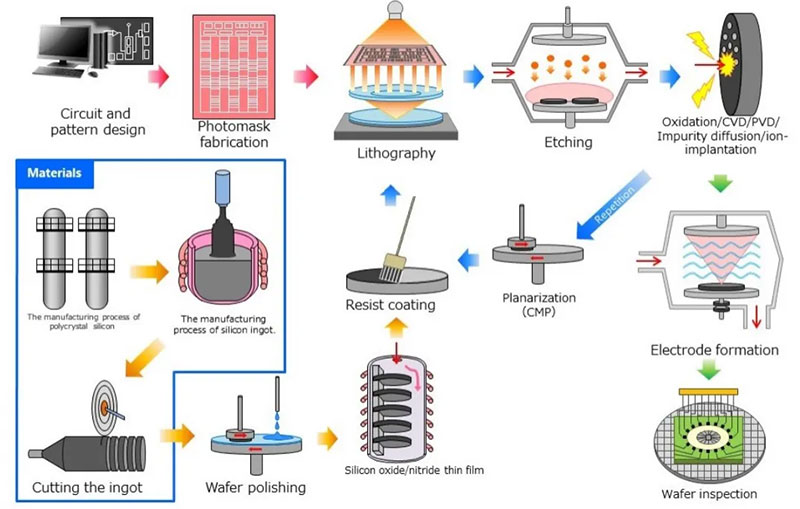

図3 半導体チップの加工工程[4]

半導体チップの製造プロセスは非常に複雑です。図 3 に示すように、これには主に次の主要な手順が含まれています。ウェハの準備、リソグラフィー、エッチング、薄膜堆積、イオン注入、およびパッケージング試験。各プロセスには厳密な管理と正確な測定が必要です。いずれかのリンクに問題があると、チップの損傷やパフォーマンスの低下を引き起こす可能性があります。したがって、半導体製造には、装置、プロセス、人材に対する非常に高い要件が求められます。

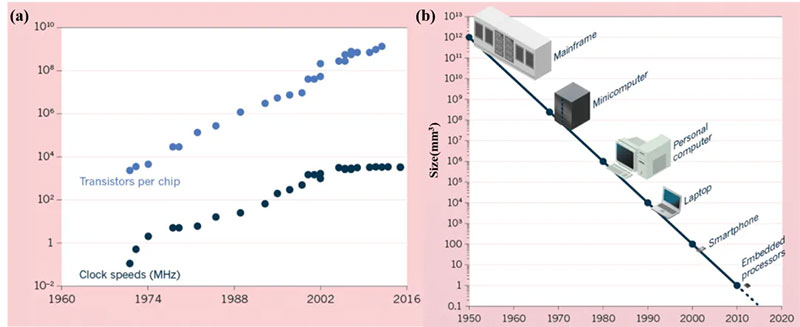

従来の半導体製造は大きな成功を収めてきましたが、依然としていくつかの制限があります。まず、半導体チップは高度に集積化され、小型化されています。ムーアの法則 (図 4) の継続により、半導体チップの集積度は増加し続け、コンポーネントのサイズは縮小し続けており、製造プロセスでは極めて高い精度と安定性を確保する必要があります。

図 4 (a) チップ内のトランジスタの数は時間の経過とともに増加し続けます。 (b) チップサイズは縮小し続ける [5]

さらに、半導体製造プロセスの複雑さとコスト管理。半導体製造プロセスは複雑で精密機器に依存しており、各リンクは正確に制御される必要があります。設備費、材料費、研究開発費が高いため、半導体製品の製造コストは高くなります。したがって、製品の歩留まりを確保しながら、コスト削減の検討と削減を継続する必要があります。

同時に、半導体製造業界は市場の需要に迅速に対応する必要があります。市場の需要の急速な変化に伴い。従来の製造モデルにはサイクルが長く、柔軟性が低いという問題があり、市場の製品の急速な反復に対応することが困難になっています。したがって、より効率的で柔軟な製造方法も半導体産業の発展の方向性となっています。

の適用3Dプリント半導体業界では

半導体分野でも、3Dプリンティング技術の応用が実証され続けています。

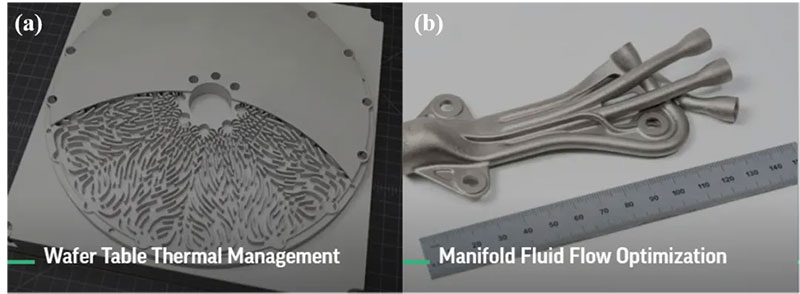

まず、3Dプリンティング技術は構造設計の自由度が高く、「一体成形」が可能なため、より高度で複雑な構造の設計が可能となります。図 5 (a)、3D システムは人為的な補助設計を通じて内部放熱構造を最適化し、ウェーハ ステージの熱安定性を向上させ、ウェーハの熱安定化時間を短縮し、チップ生産の歩留まりと効率を向上させます。リソグラフィー装置の内部にも複雑なパイプラインがあります。 3D プリンティングを通じて、複雑なパイプライン構造を「統合」してホースの使用量を減らし、パイプライン内のガスの流れを最適化することで、機械的干渉や振動による悪影響を軽減し、チップ処理プロセスの安定性を向上させることができます。

図 5 3D システムは 3D プリンティングを使用して部品を形成します (a) リソグラフィー装置のウェーハ ステージ。 (b) マニホールドパイプライン [6]

材料の選択に関しては、3D プリンティング技術により、従来の加工方法では形成が困難な材料を実現できます。炭化ケイ素材料は高い硬度と高い融点を持っています。従来の加工方法は成形が難しく、生産サイクルが長くなります。複雑な構造の形成には、金型を利用した加工が必要です。 Sublimation 3Dは独立型デュアルノズル3DプリンターUPS-250を開発し、炭化ケイ素クリスタルボートを用意しました。反応焼結後の製品密度は2.95~3.02g/cm3です。

図6炭化ケイ素クリスタルボート[7]

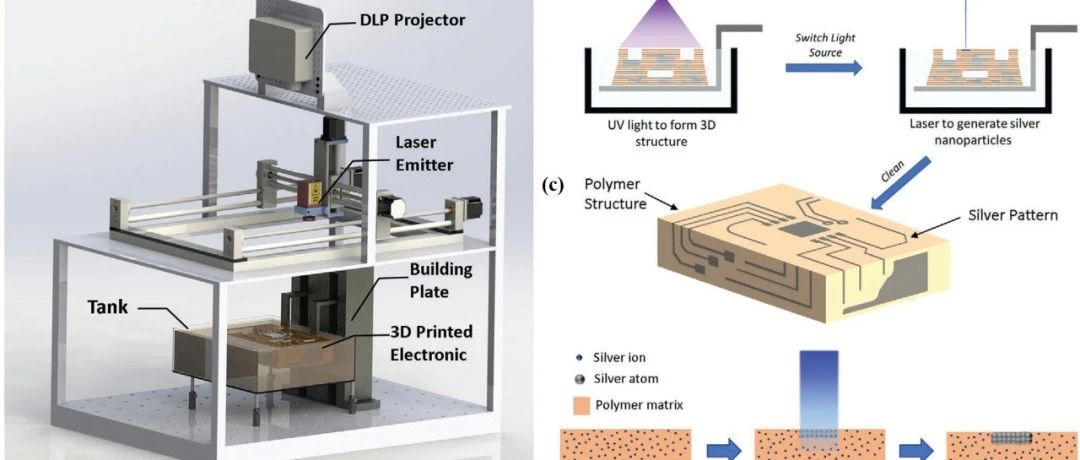

図 7 (a) 3D 共同印刷装置。 (b) UV 光を使用して三次元構造を構築し、レーザーを使用して銀ナノ粒子を生成します。 (c) 電子部品の 3D 同時印刷の原理[8]

従来の電子製品のプロセスは複雑で、原材料から完成品まで複数のプロセスステップが必要です。 Xiaoら[8]は、3D コプリンティング技術を使用して、ボディ構造を選択的に構築したり、自由形状表面に導電性金属を埋め込んだりして 3D 電子デバイスを製造しました。この技術に必要な印刷材料は 1 つだけで、UV 硬化によってポリマー構造を構築したり、レーザー スキャンによって感光性樹脂内の金属前駆体を活性化し、導電回路を形成するためのナノ金属粒子を生成したりするために使用できます。さらに、得られた導体回路は、約 6.12μΩm という低い優れた抵抗率を示します。材料の配合と処理パラメータを調整することにより、抵抗率を 10-6 ~ 10Ωm の間でさらに制御できます。 3D コプリンティング技術は、従来の製造における複数材料の堆積の課題を解決し、3D 電子製品の製造に新たな道を開くことがわかります。

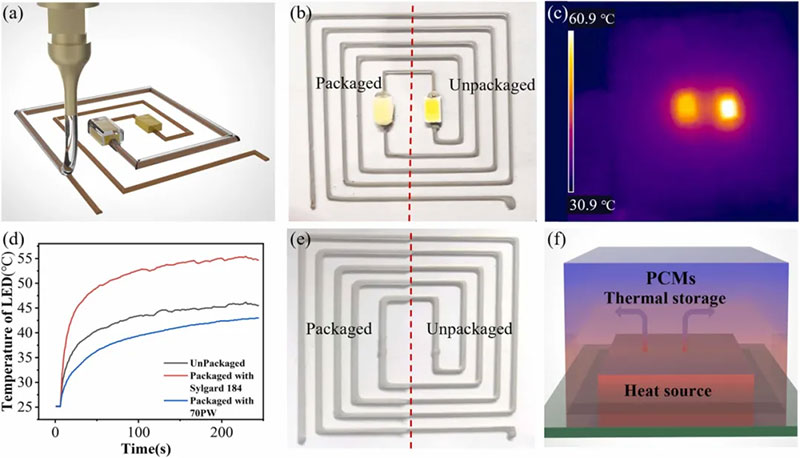

チップのパッケージングは、半導体製造における重要なリンクです。従来のパッケージング技術には、複雑なプロセス、熱管理の失敗、材料間の熱膨張係数の不一致によって引き起こされるストレスなどの問題もあり、パッケージングの失敗につながります。 3D プリント技術は、パッケージ構造を直接プリントすることで製造プロセスを簡素化し、コストを削減できます。フェンら。 [9] は相変化電子パッケージング材料を準備し、それを 3D 印刷技術と組み合わせてチップと回路をパッケージ化しました。 Fengらによって調製された相変化電子パッケージング材料。 145.6 J/g という高い潜熱を持ち、130°C の温度で優れた熱安定性を備えています。従来の電子パッケージ材料と比較して、その冷却効果は 13°C に達します。

図 8 3D プリンティング技術を使用して相変化電子材料で回路を正確にカプセル化する概略図。 (b) 左側の LED チップは相変化電子パッケージング材料でカプセル化されており、右側の LED チップはカプセル化されていません。 (c) カプセル化の有無による LED チップの赤外線画像。 (d) 同じ電力と異なる包装材料での温度曲線。 (e) LED チップのパッケージ図のない複雑な回路。 (f) 相変化電子パッケージ材料の放熱の模式図 [9]

半導体業界における 3D プリンティング技術の課題

3D プリンティング技術は、さまざまな分野で大きな可能性を示していますが、半導体産業。しかし、まだ多くの課題があります。

造形精度に関しては、現在の3Dプリンティング技術では20μmの精度を達成できますが、半導体製造の高い基準を満たすのは依然として困難です。材料の選択に関しては、3D プリンティング技術ではさまざまな材料を形成できますが、特殊な特性を持つ一部の材料 (炭化ケイ素、窒化ケイ素など) の成形難易度は依然として比較的高いです。生産コストの面では、3Dプリントは小ロットのカスタマイズ生産には有利ですが、大規模生産では生産速度が比較的遅く、設備コストも高価であるため、大規模生産のニーズを満たすことが困難です。 。技術的には、3D プリンティング技術は一定の開発成果を上げていますが、一部の分野ではまだ新興技術であり、その安定性と信頼性を向上させるためにはさらなる研究開発と改良が必要です。